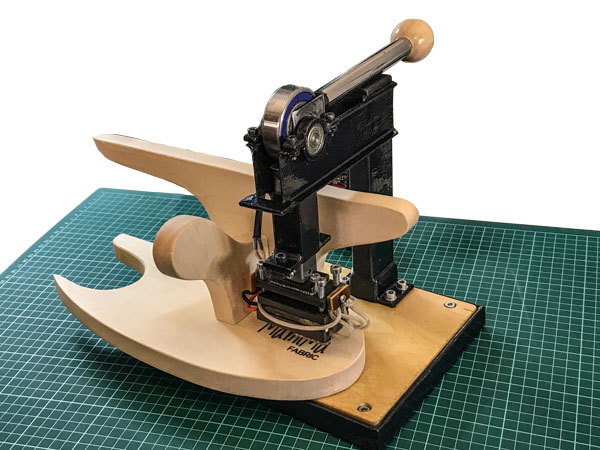

Термопресс из подшипника

Я уже писал, про портновские колодки. Не так давно заказчик захотел ставить на них термоштамп со своим логотипом. Для чего заказал его в какой-то фирме и притащил ко мне. После испытаний, оказалось, что конструкция довольно хлипкая. бронзовая пластина из которой вырезан штамп при нагревании и штамповке немного гнется, вследствие чего поверхность штампа приобретает выгнутую форму. В результате, либо плохо пропечатывается, либо приходится сильнее нажимать и покачивать его, что способствует еще большему выгибанию.

Почесав репу, решил усилить его, и порывшись в своих закромах нашел подходящую медную пластину толщиной около сантиметра. Присобачил к ней бронзовый штамп и притянув винтами оставил все это на той же ручке, по моему от отвертки.

Работать стало удобнее и оттиски получались более стабильно, но не достаточно. Сложно было контролировать нагрев, а так же время и силу прижима. На фотографии видно, что некоторые оттиски бледнее, некоторые чересчур пережжёны. Самым главным неудобством было то что на каждый оттиск давался только один шанс, то есть прижать, а потом посмотреть и если не додержал, снова прижать уже не получится, так как попасть точно в то же место при работе «на коленке» не возможно.

Нагревание производил газовой горелкой. Так же, без достаточного опыта сложно определить нужную температуру, можно перегреть и тогда время прижима должно быть меньше, а можно недогреть и тогда держать в прижатом состоянии необходимо дольше. Короче, слишком много получается неопределенностей.

Пробовал кстати приделать к паяльнику. Еще до того, как усилил медью платформу штампа. В целом вроде бы и ничего, но так как жало выточил из алюминия (не учел того, что алюминий при нагреве может потерять прочность), то потерпел фиаско — короче хватило этой конструкции на три оттиска, а потом штамп свернуло набок 🙂

После всех этих мытарств пришел к выводу, что надо делать нормальный пресс. Чтобы удобно было штамповать, а так же была возможность сделать контроль и регулировку нагрева.

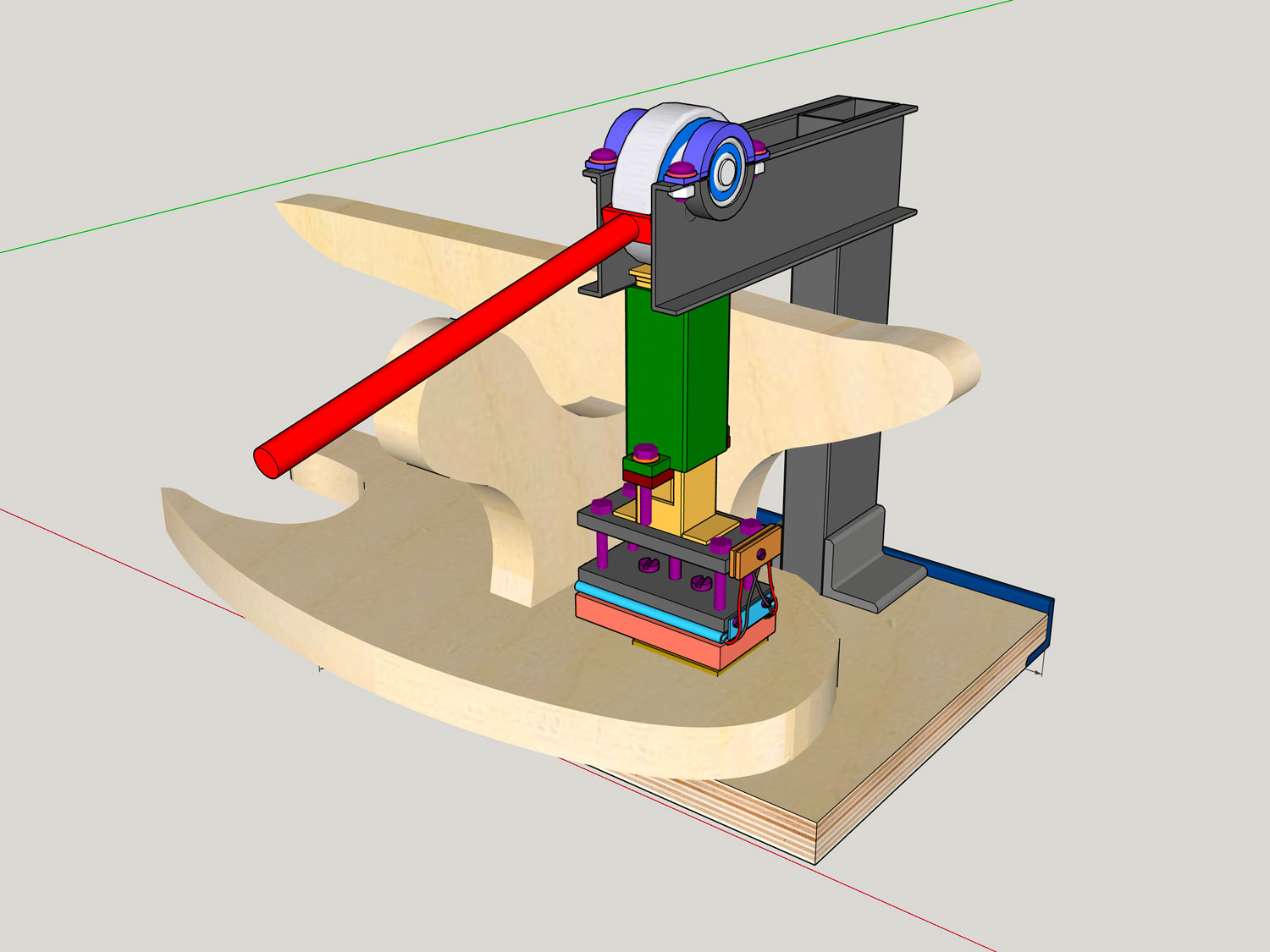

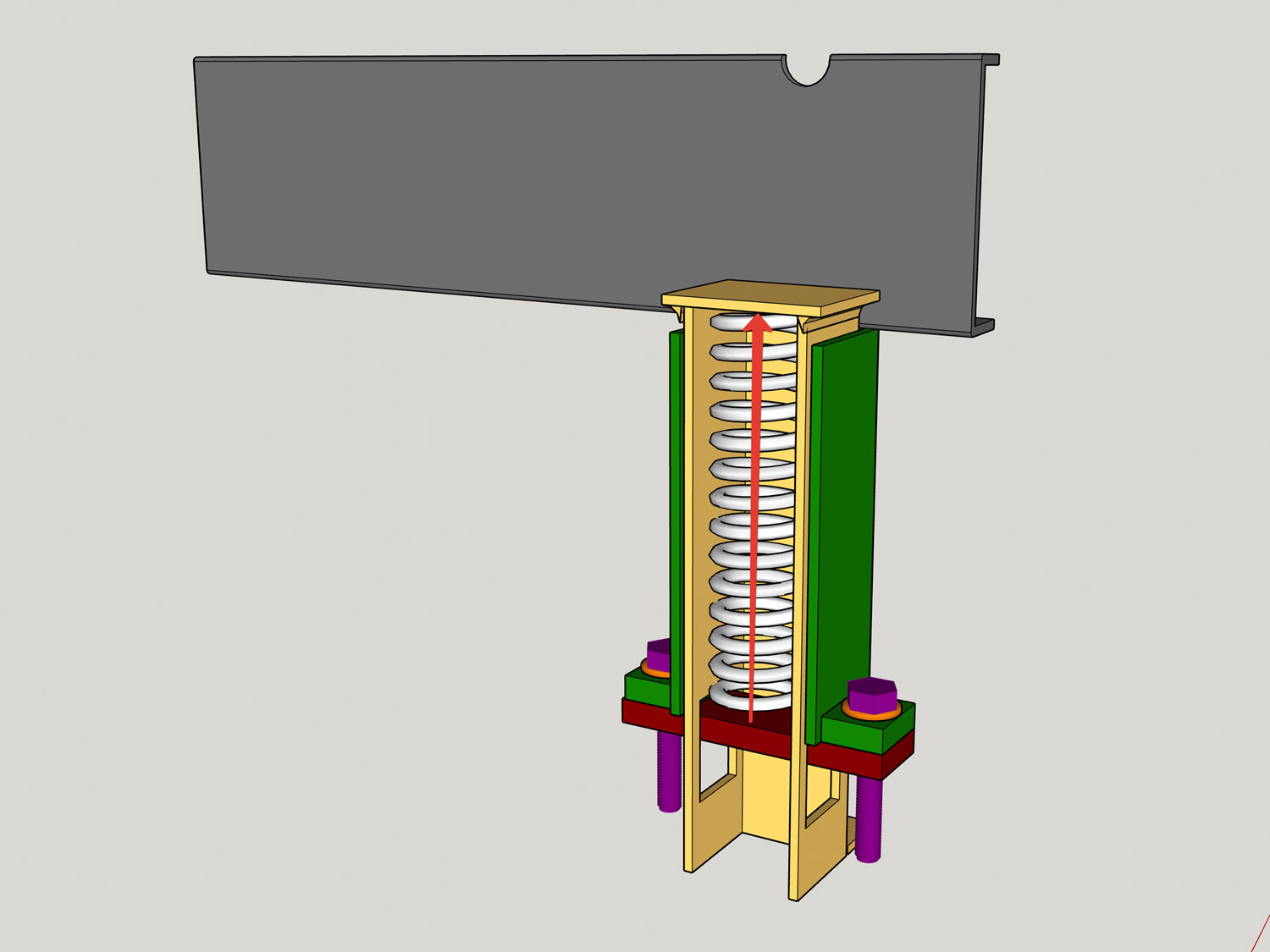

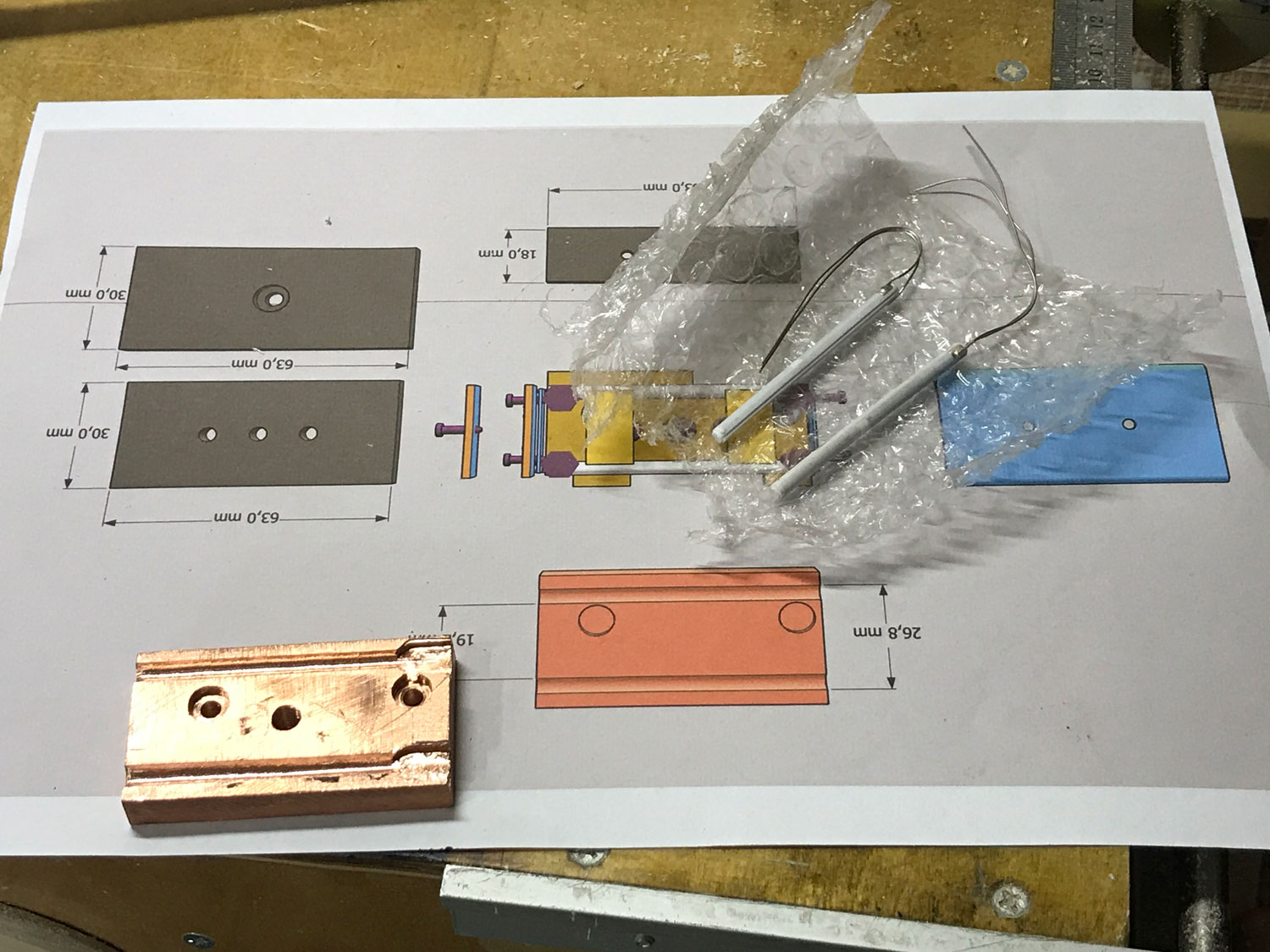

Сел за свой любимый SketchUp и накидал примерную конструкцию будущего пресса.

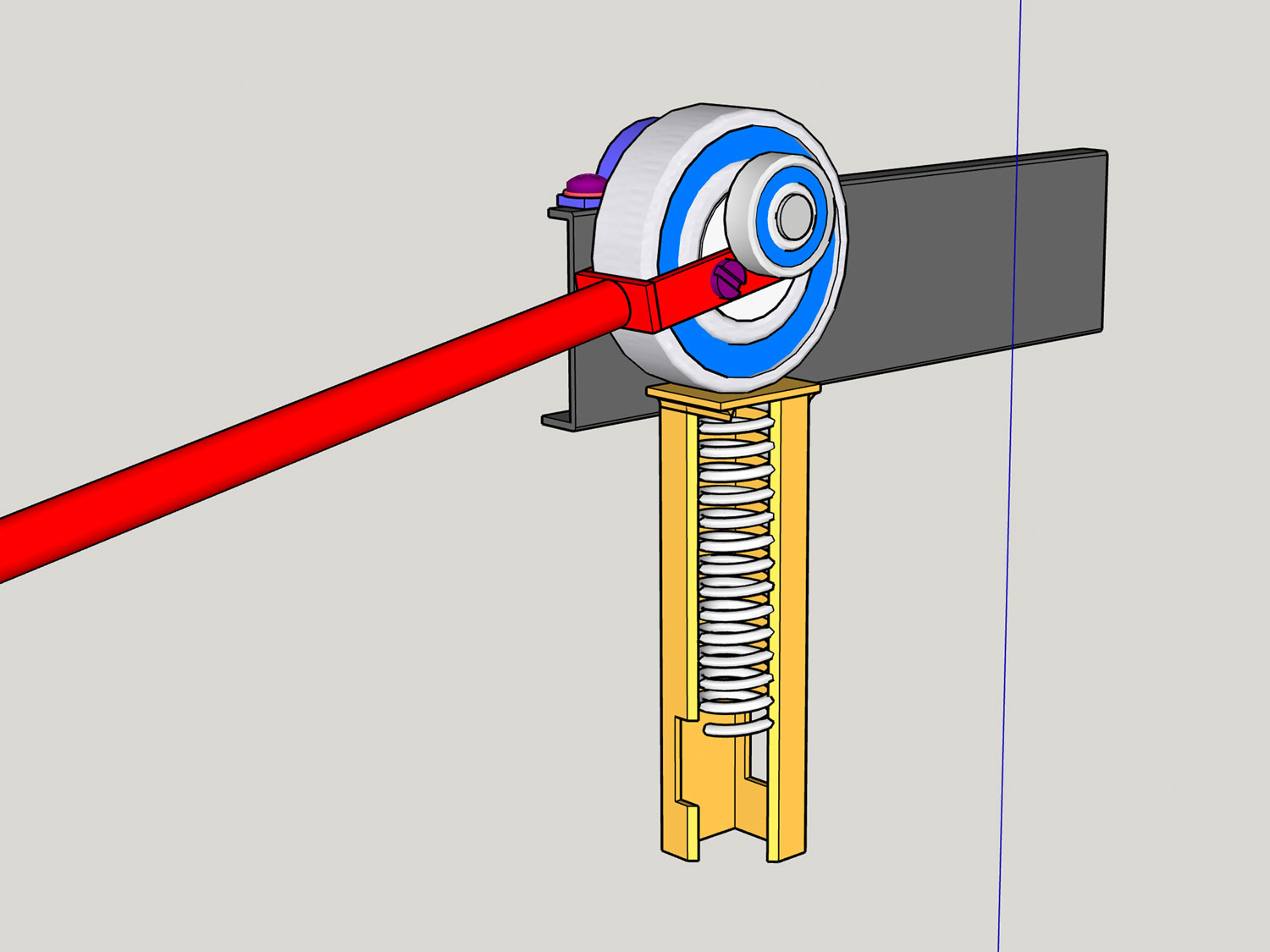

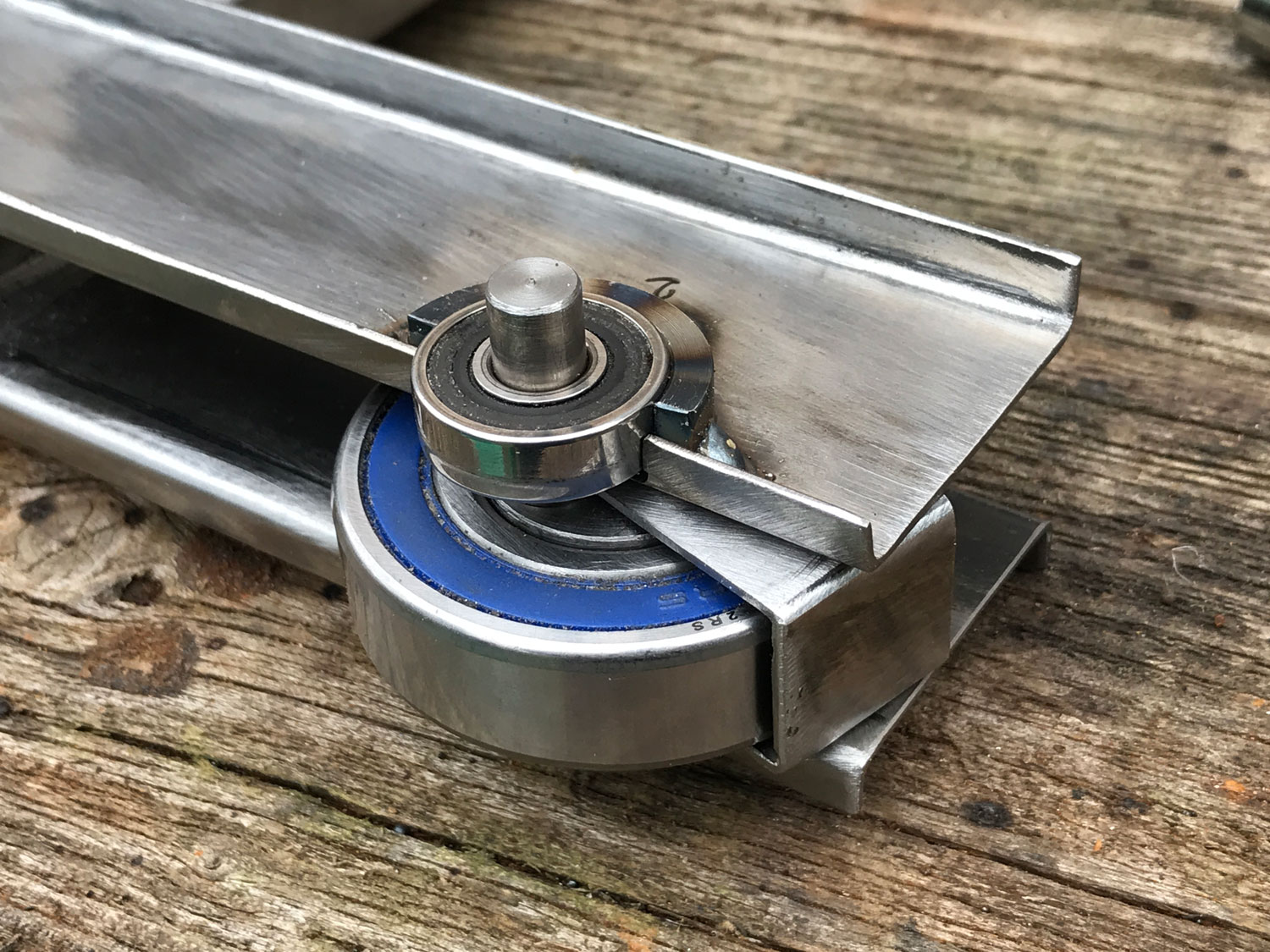

Получилось по принципу эксцентрика, роль которого будет играть подшипник. За счет смещенного центра при вращении подшипника он будет давить на шток на котором закреплен нагреватель со штампом. Внутри штока расположена возвратная пружина. По предварительным расчетам ход штока должен составить 15 мм, что на мой взгляд более чем достаточно.

Интересно как бы усилие померять? Кто знает напишите в комментариях.

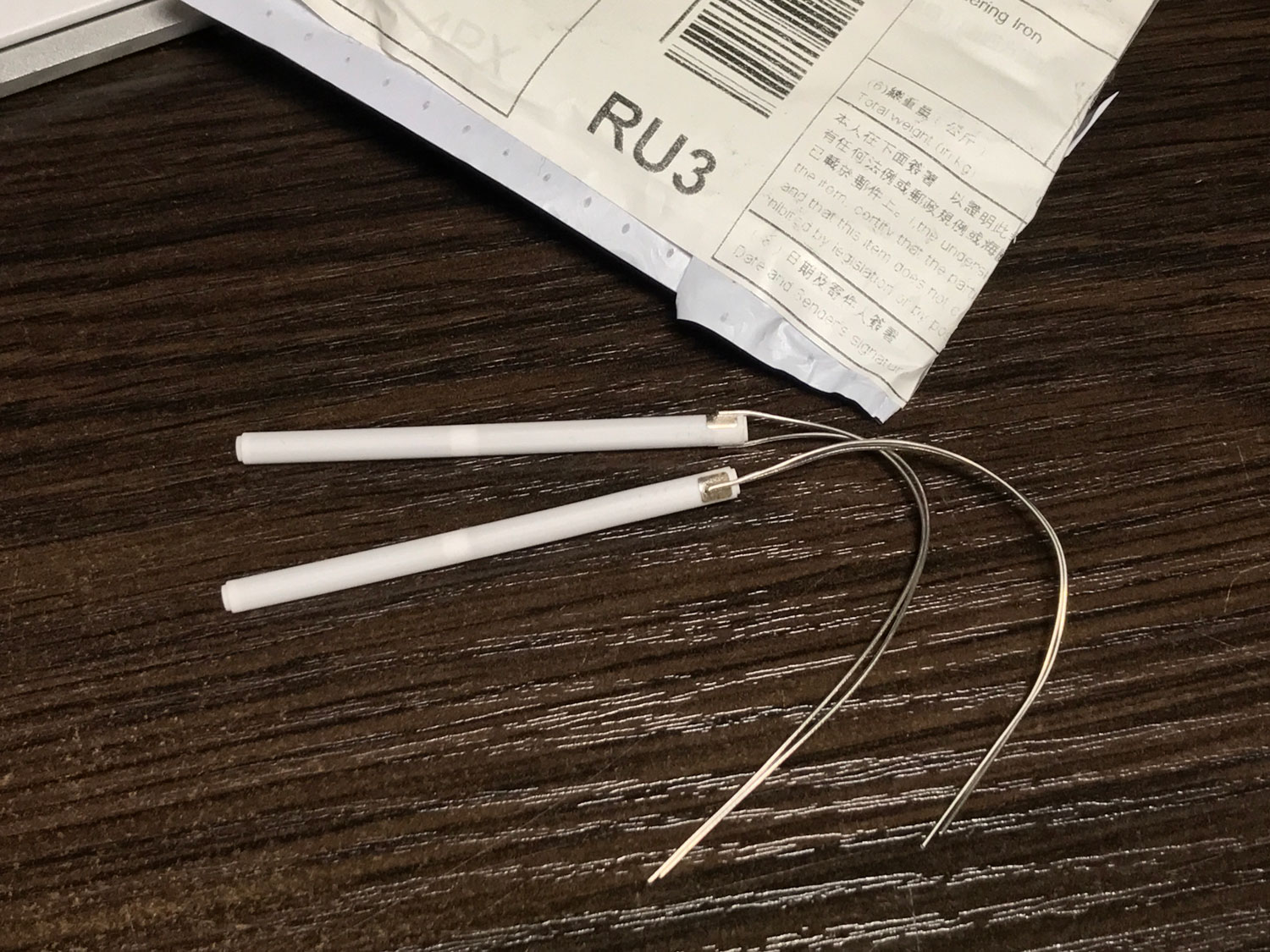

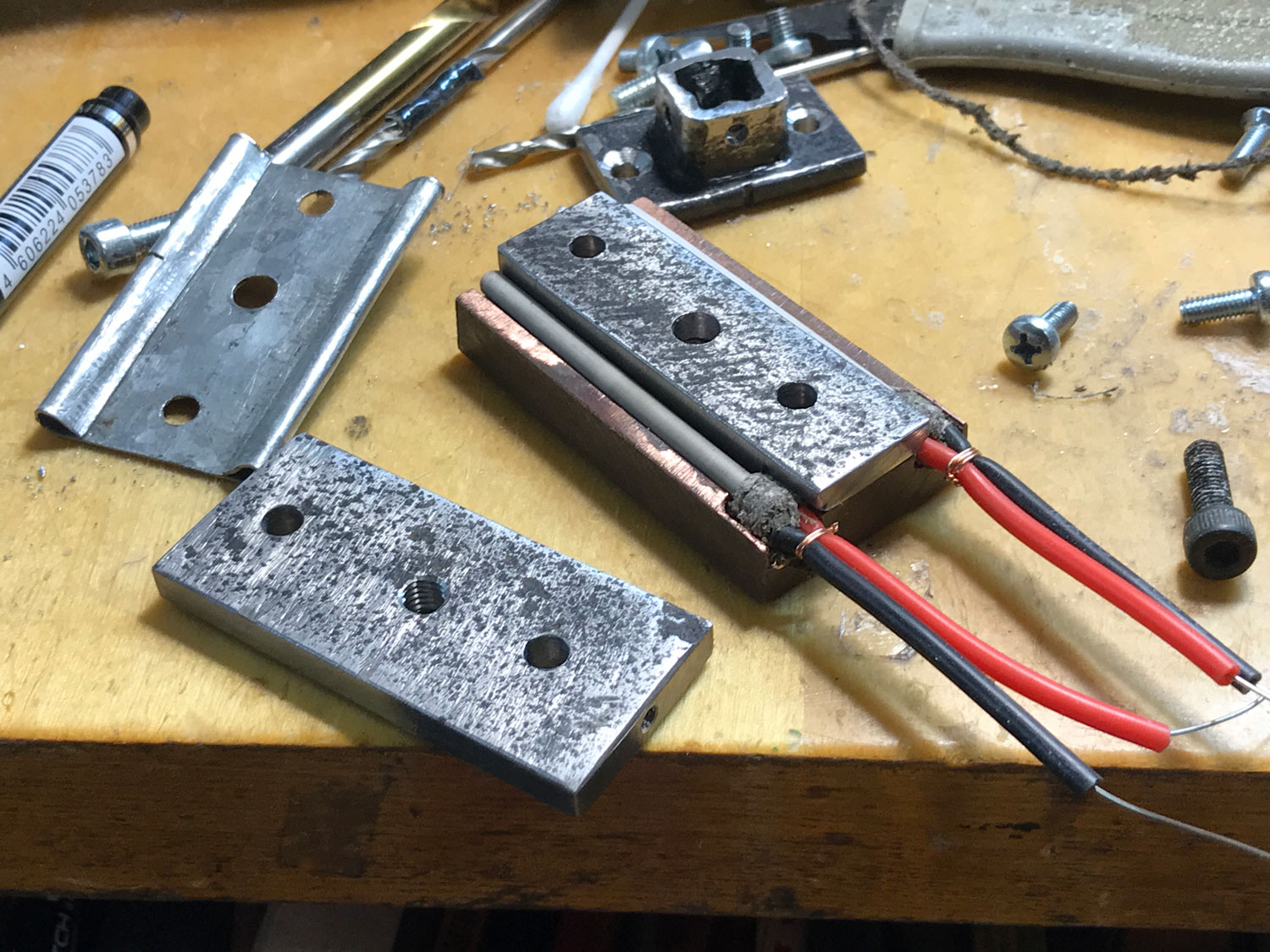

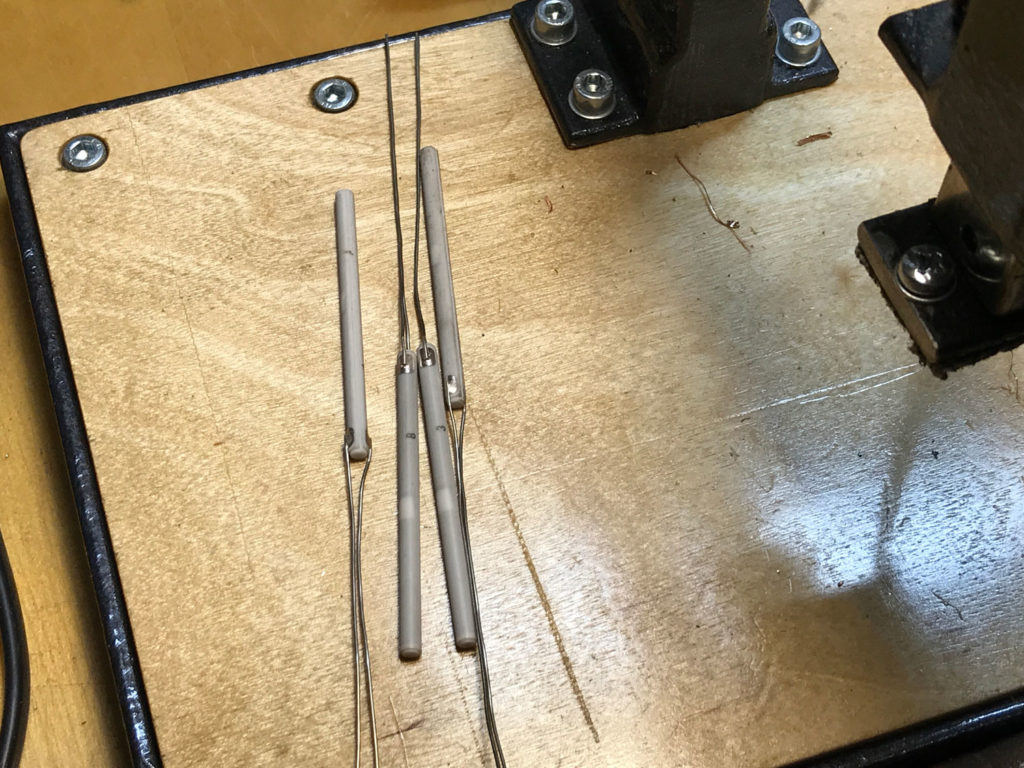

Начал с нагревателя для штампа. Пошуршав на сайте Aliexpress, нашел керамические нагревательные элементы для паяльников, пара по 60 ватт длина 60 мм диаметр 4 мм. И уже отталкиваясь от них, разработал конструкцию.

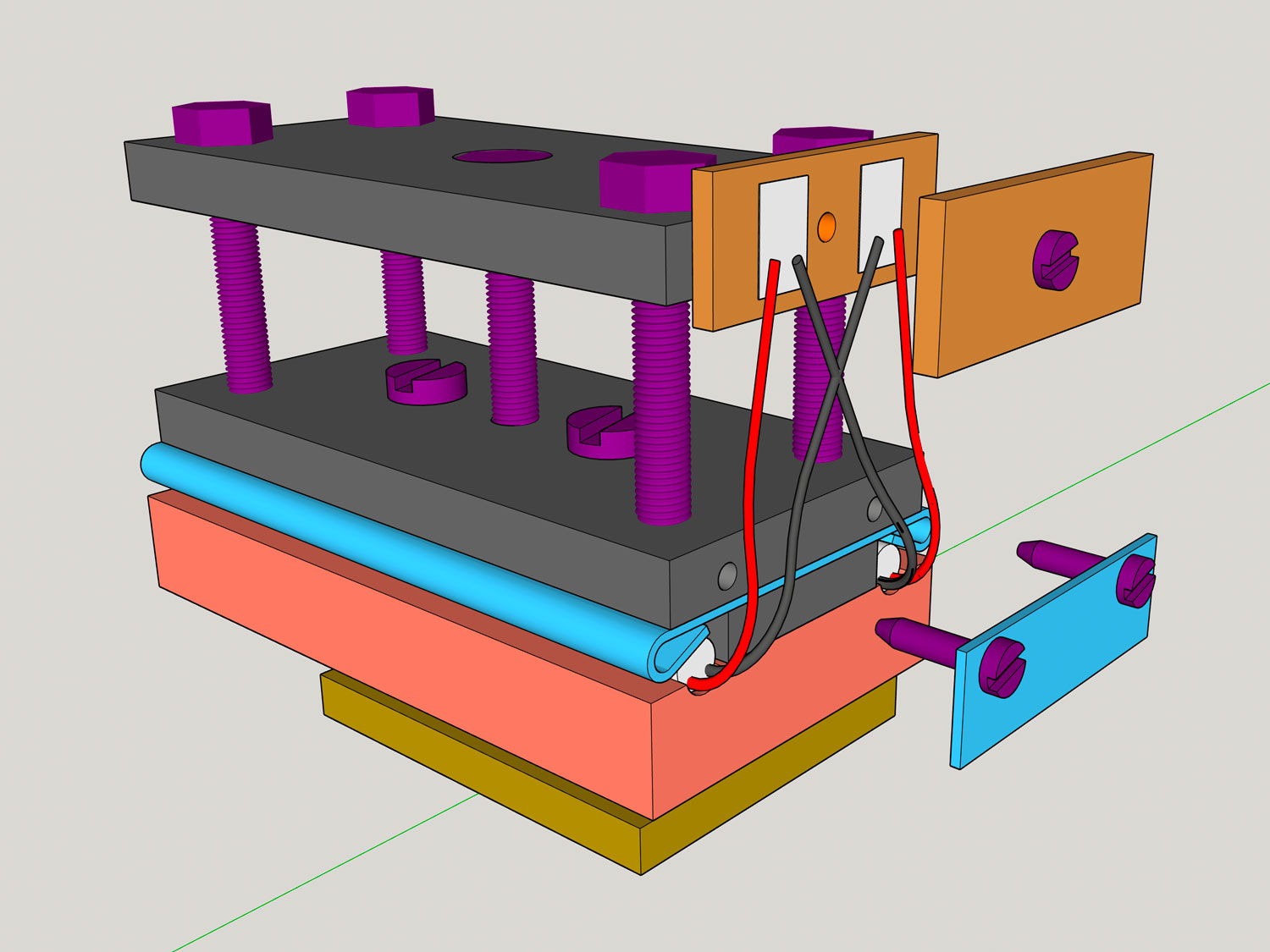

Устройство нагревателя

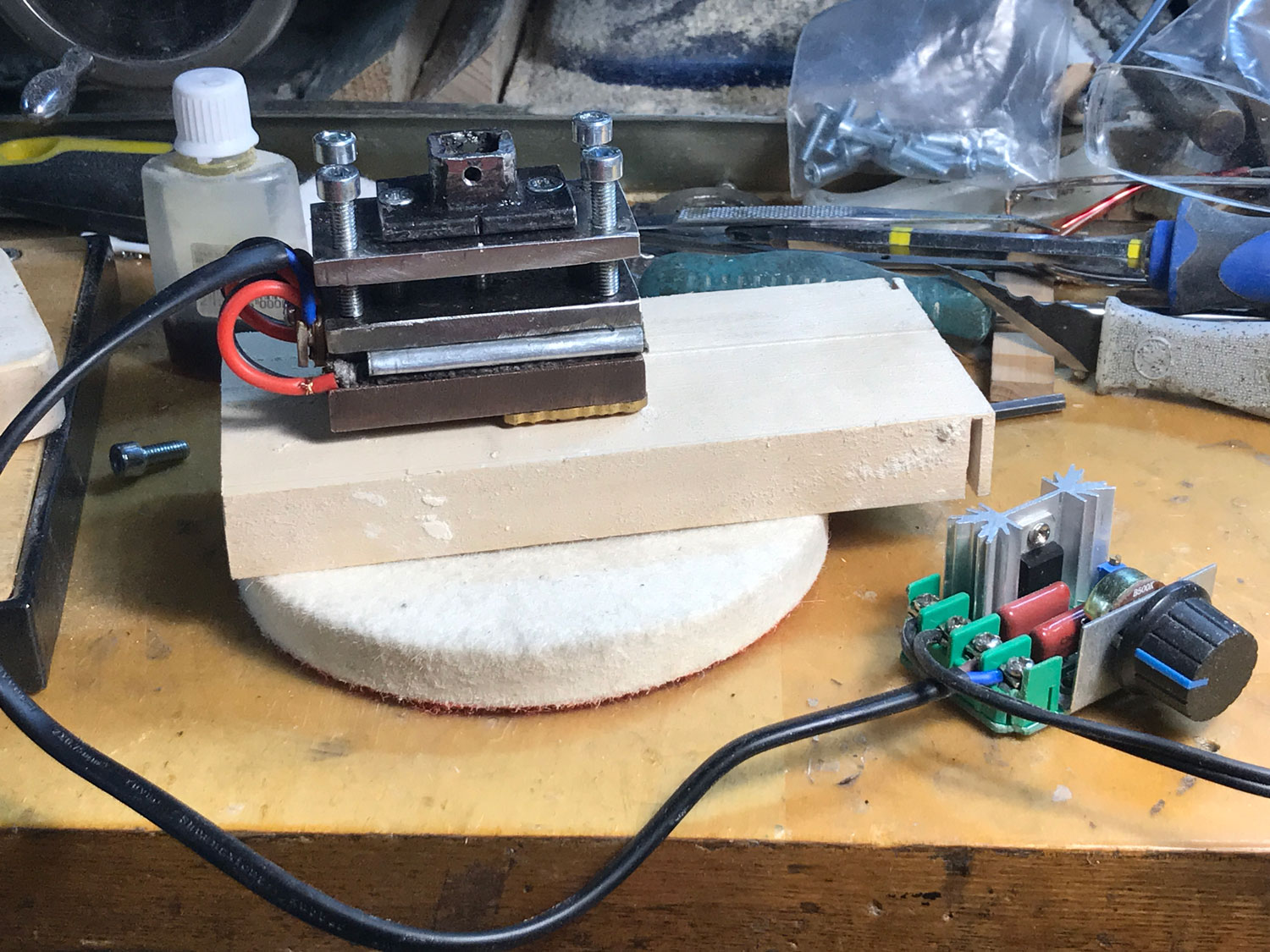

В медной пластине фрезерую два желоба в которых будут лежать эти нагреватели, а прижимаю их подобием плоских пружин. Нагреватели включаются параллельно, в результате суммарная мощность получится около 120 ватт, думаю для разогрева должно хватить. Регулировать нагрев можно простейшим тиристорным диммером, в будущем можно будет подключить регулируемый термостат, а в медную пластину внедрить термопару для снятия значений температуры, тогда настраивать температуру можно будет с точностью до градуса. Хотя по идее, это совершенно лишнее, но зато прикольно и, как выражается молодежь — круто. 🙂

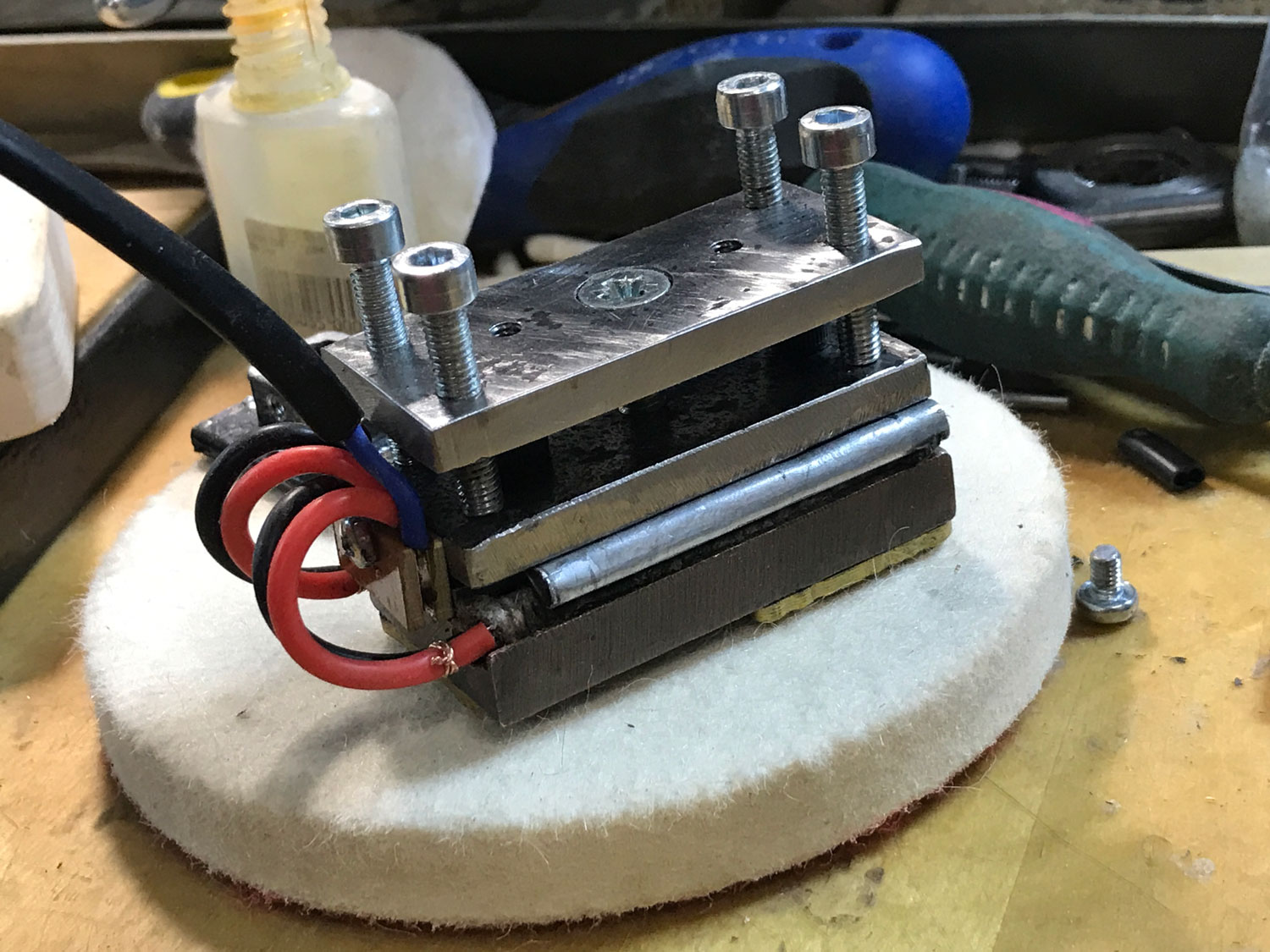

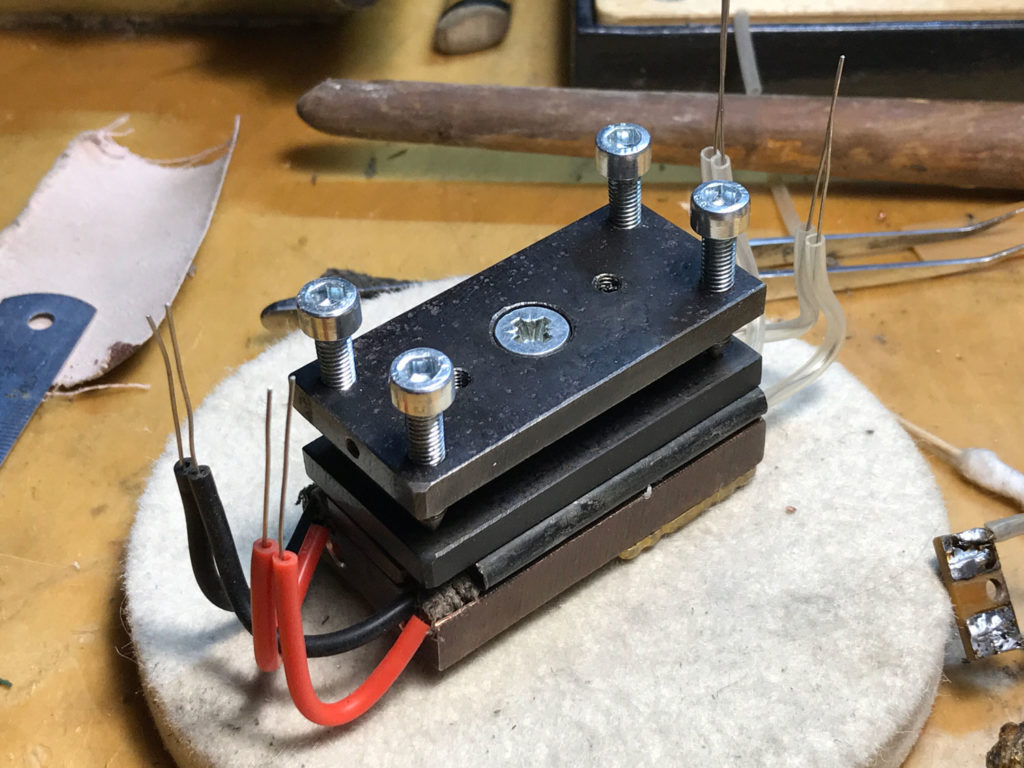

Блок нагревательных элементов соединяется с несущим распорными винтами. Винт в середине притягивает нижнюю пластину к верхней, а по углам четыре болта отжимают ее. Благодаря этому можно еще и отрегулировать горизонталь штампа.

Приступаем к изготовлению шасси термопресса

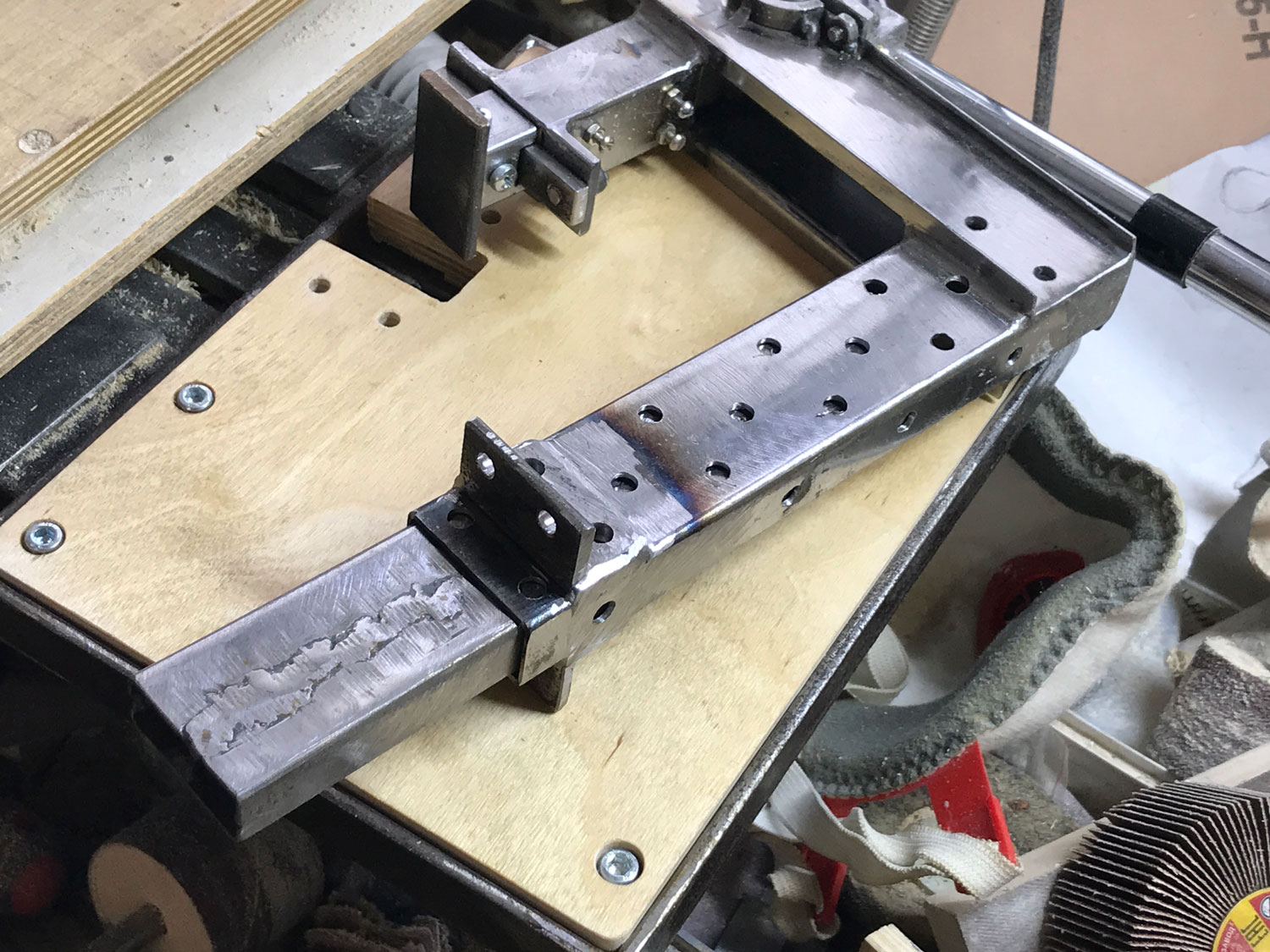

Ну а пока нагреватели едут из Китая, займемся самим прессом. Нарезаем по размерам профильную трубу и свариваем в соответствии с чертежом.

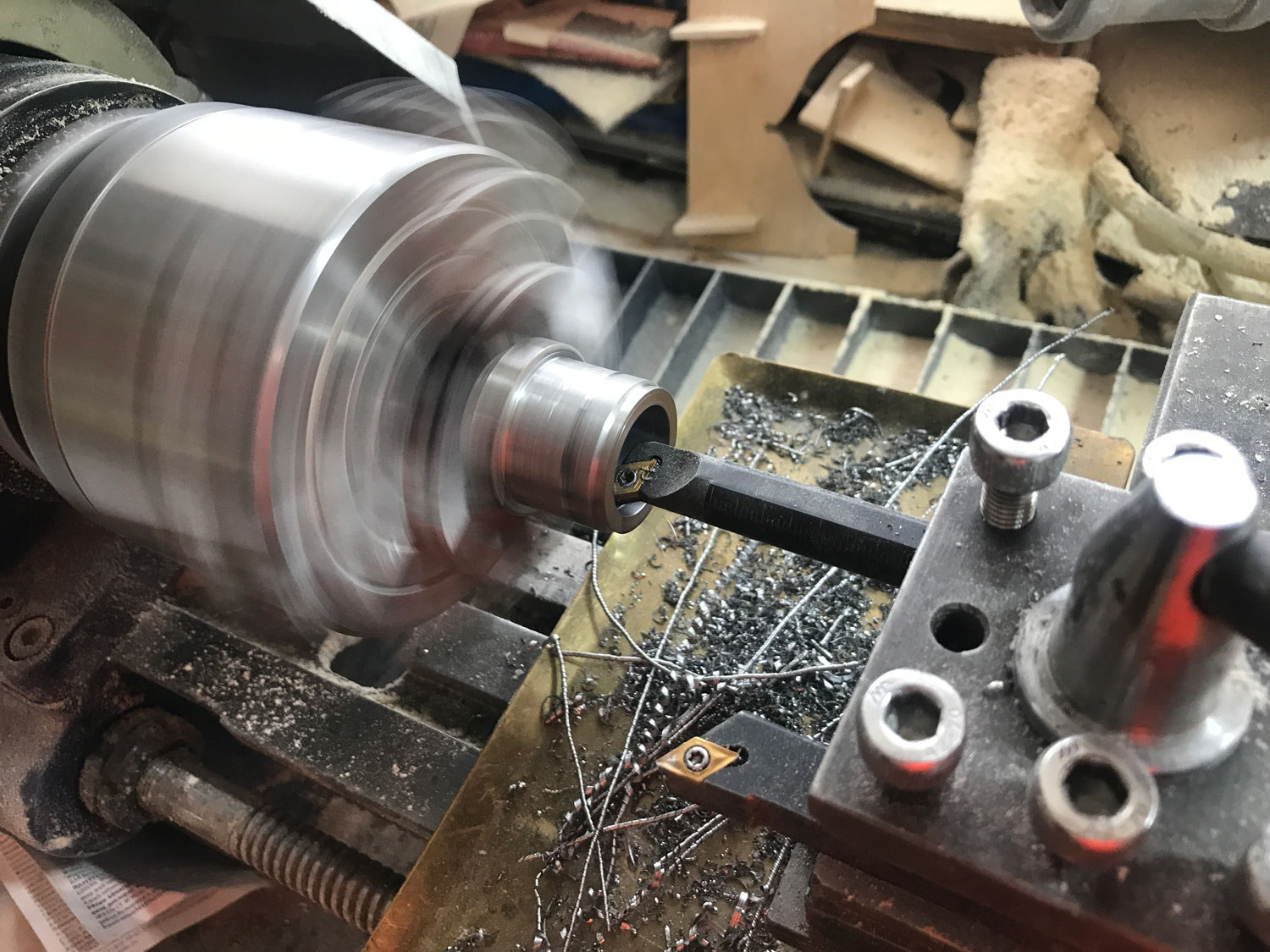

Как я делал ось для большого подшипника напишу кратенько, ничего интересного. Выточил под посадочное отверстие подшипника, обрезал по ширине этого подшипника, просверлил три отверстия. Которое большое прошелся расточкой, в двух остальных нарезал резьбу на 4, на них буду крепить П-образную скобу с ручкой. А, забыл рассказать, есть еще один потайной винтик. Его решил ввести для фиксации оси.

Ось для маленьких подшипников сделал из направляющей от струйного принтера.

Порывшись в хламе нашел какую-то недоточенную железяку и из нее получились отличные посадочные кольца для малых подшипников. Я ее только слегка довел до ума и отрезал пару колец нужной ширины.

Теперь режем кольца пополам и привариваем каждую половинку на свое место.

Промежуточная готовность.

Из вторых половинок колец сделаем нечто вроде хомутов (не знаю как правильно называется) для фиксации малых подшипников. Ну и до кучи приварил в качестве ручки какую-то никелированную трубку к П-образной скобе (сделанной кстати из обрезка профильной трубы).

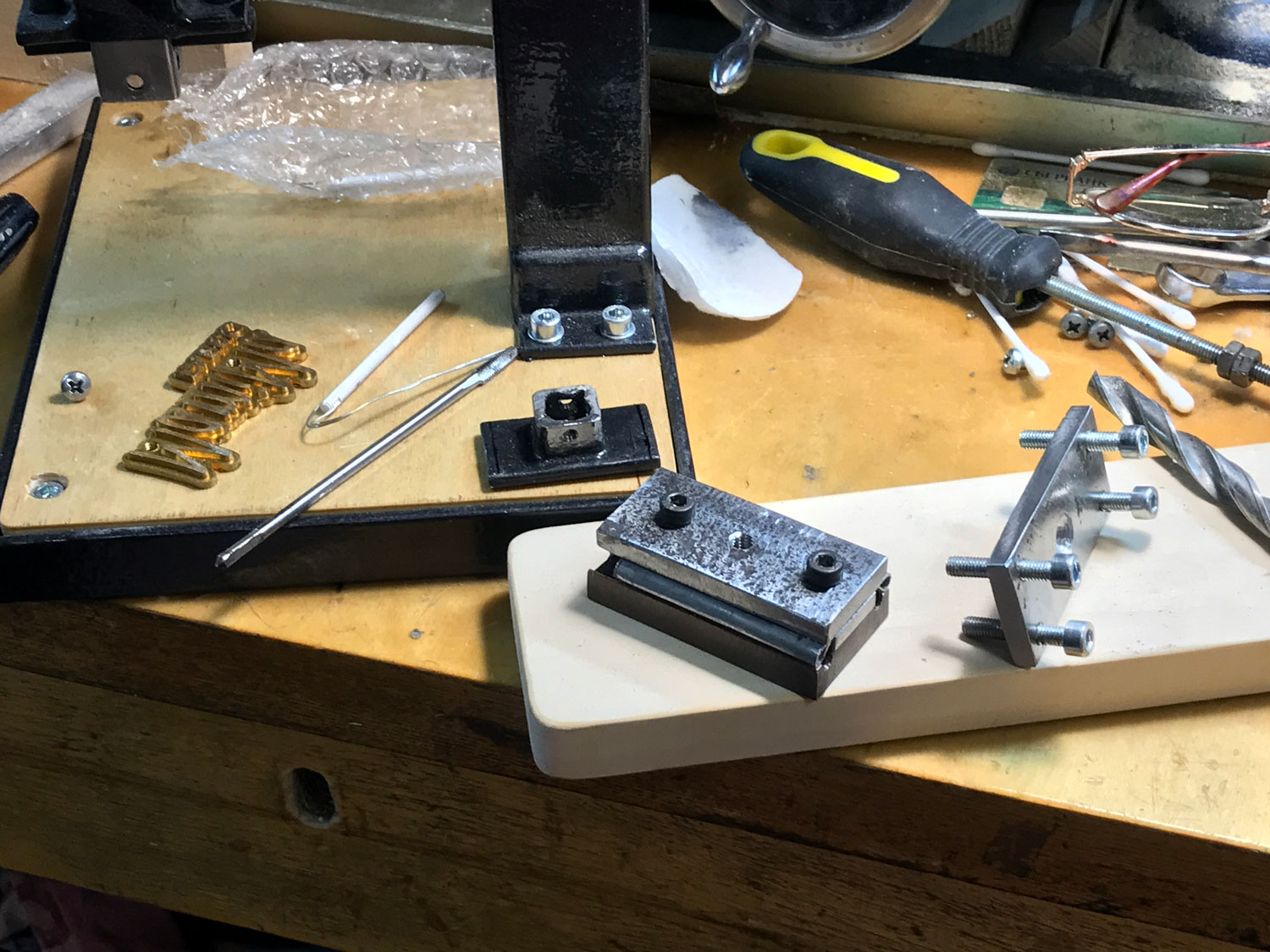

Изготовление штока

Ну что ж, подошло время сделать шток. Поработав дрелью, болгаркой и напильником, сделаем эту хреновину передающую усилие от подшипника на штампик.

В конечном итоге должна получиться вот такая конструкция. Пружина находясь в сжатом состоянии и стремясь разжаться, будет возвращать шток в верхнее положение опираясь на опорную пластину привинченную к корпусу в котором двигается шток.

Ну это в теории, а на деле получилась вот такая штуковина. В общем-то практически такая же как и на теоретическом 3D рисунке.

Изготовление основания

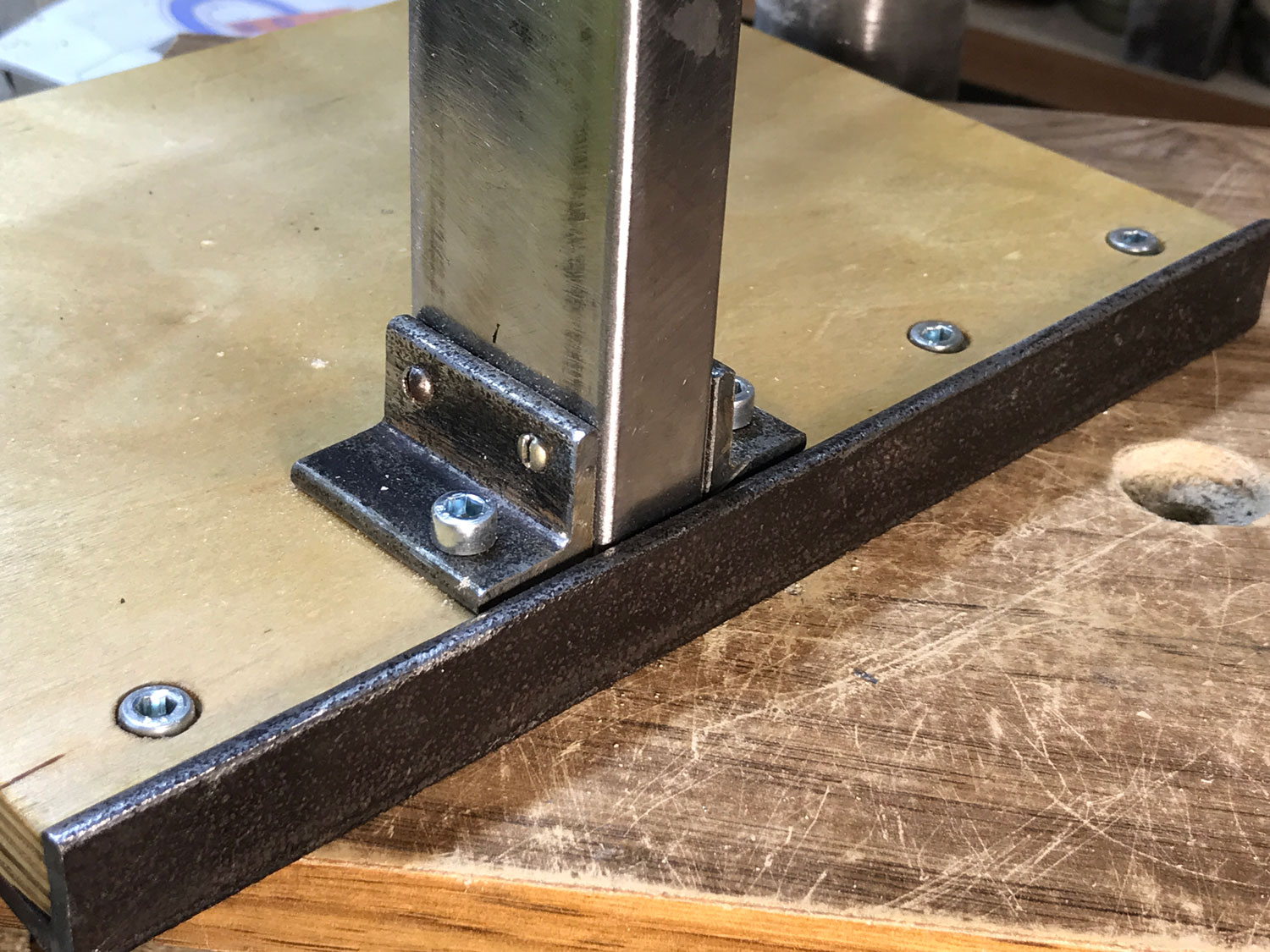

А сейчас пора подумать о креплении всей этой конструкции к основанию. Для этого я взял два небольших уголка, отрезал по ширине стойки и временно присобачил на винты, чуть позже винты заменю сваркой. С винтами проще выставить точное положение уголков, они допускают достаточные люфты.

Для основания взял толстую фанеру, высверлил отверстия для винтов и выпилил дырку для ноги.

Из остатков того же уголка сделал ребро жесткости и одновременно основу шасси, надежно связывающую основание и пресс.

Получилась достаточно жесткая и надежная конструкция. Учитывая то, что уголки на стойке притянуты к уголку-основанию винтами, фанера оказывается прочно зажатой между этими двумя металлическими элементами.

Доработка штока

А сейчас вернемся к штоку. В процессе сборки выявился один небольшой недостаток, размер трубы использованной для штока 15х15 мм, а внутренний размер трубы использованной для корпуса штока 17х17 мм, на лицо лишние 2 мм. Любопытно то что в одном направлении шток ходит не меняя положения, а в другом смещается, что недопустимо, так как это приведет к перекосу плоскости штампа.

Поэтому я ввел небольшое дополнение используемое в различных станках для выбора поперечного люфта подвижных деталей. А именно засунул бронзовую пластину между внутренней стенкой корпуса и штоком. И прижал ее к штоку четырьмя винтами, которые после выбора люфта фиксируются гайками. Пластина относительно штока неподвижна и служит продольным подшипником скольжения.

Вот как это выглядит в натуре. На другой стенке пока делать этого не стал, там, как писал выше перекосов не наблюдается, происходит это по тому, что ему не дает смещаться опорная пластина.

Доработка шасси

После проведенного испытания, выявил слабину. А именно недостаточную жесткость ноги. Поэтому решил ее усилить, а чтобы в последствии больше не возвращаться к этой теме то попутно еще и основание сделать полностью металлическим.

Чтобы усилить стойку, сделал внутрь вставку, а чтобы распределить нагрузку более менее равномерно по всей площади, насверлил дырок сквозь которые и соединил эти две железяки сваркой. Осталось только снять эти бугорки от сварки болгаркой.

Ну и сварил из уголка основание.

Делаем нагреватель

А тем временем из Китая приехали термоэлементы. Пора заняться нагревателем вплотную.

С помощью болгарки и бормашины сделал углубления для термоэлементов.

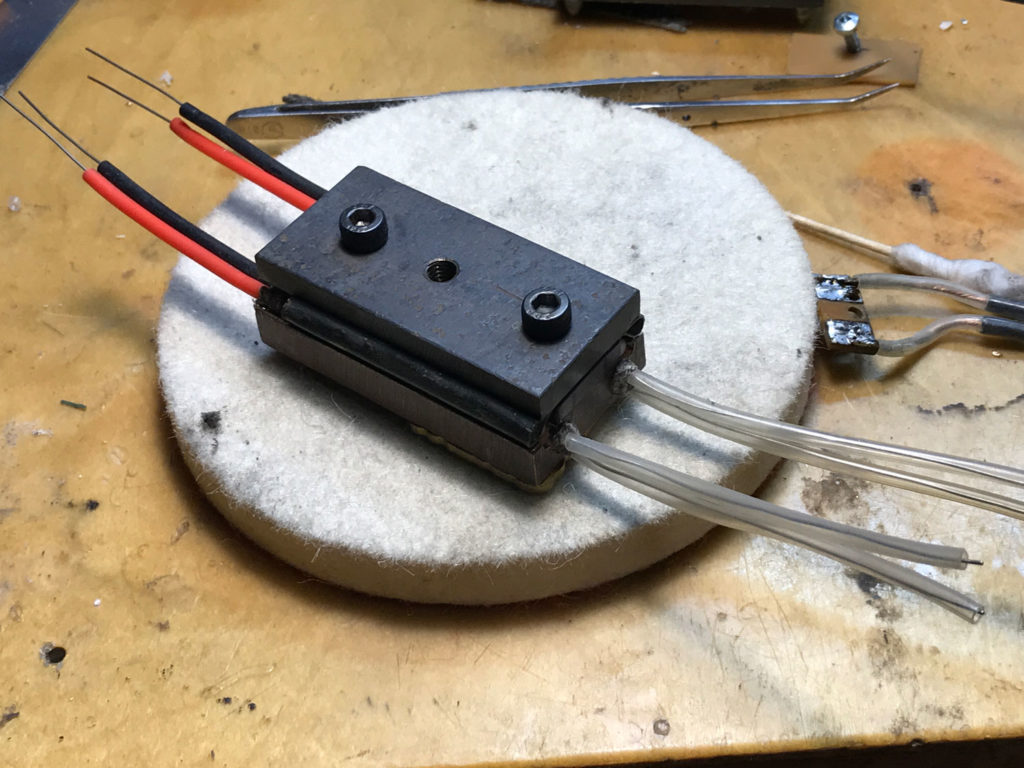

Получилось вот так. Для выводов пришлось с одной стороны расфрезеровать более широкие канавки.

Из ржавой железяки найденной в моем хламе на даче, нарезал металлических пластинок в соответсвии с чертежом.

И можно приступать к сборке всей конструкции нагревателя для термопресса.

И вот он торжественный момент первого включения и проверки работоспособности.

Ну что, термопресс заработал. Сборка закончена и проверена работоспособность. Выявлен один небольшой недостаток — уж больно медленно происходит разогрев этой конструкции. Впрочем это не удивительно. Нагреватель всего 120 ватт, а медная пластина довольно большой теплоемкости, плюс еще бронзовая — сам штамп.

Попробую поискать на Алиэкспрессе на 80 ватт нагреватели, хотя добавление 40 ватт вряд ли сильно изменит ситуацию. Подумаю еще над применением 4 или 5 нагревателей, но для этого придется переделывать конструкцию нагревателя. Если руки дойдут, покумекаю. А пока и так работает.

Доработка нагревателя

Руки таки дошли! И Новые нагреватели из Китая тоже. На этот раз заказал не на 220 вольт, а на 110 и как писал выше на 80 ватт. Напряжение решил сменить для того, чтобы был запас по нагреву. Как показала практика использования штампа-термопресса, не хватает ему температуры. То есть при максимальном нагреве плотность окрашивания древесины на мой взгляд маловата.

Для установки дополнительных нагревателей, просверлил в медной пластине пару отверстий, в которые и затолкнул «лишние» нагреватели.

Попутно решил еще заворонить все металлические детали нагревателя. Для воронения использовал специальную жидкость для воронения, на фотографии видно бутылочку с ней.

Нагревательная головка собрана, осталось поставить его на место и подключить к диммеру.

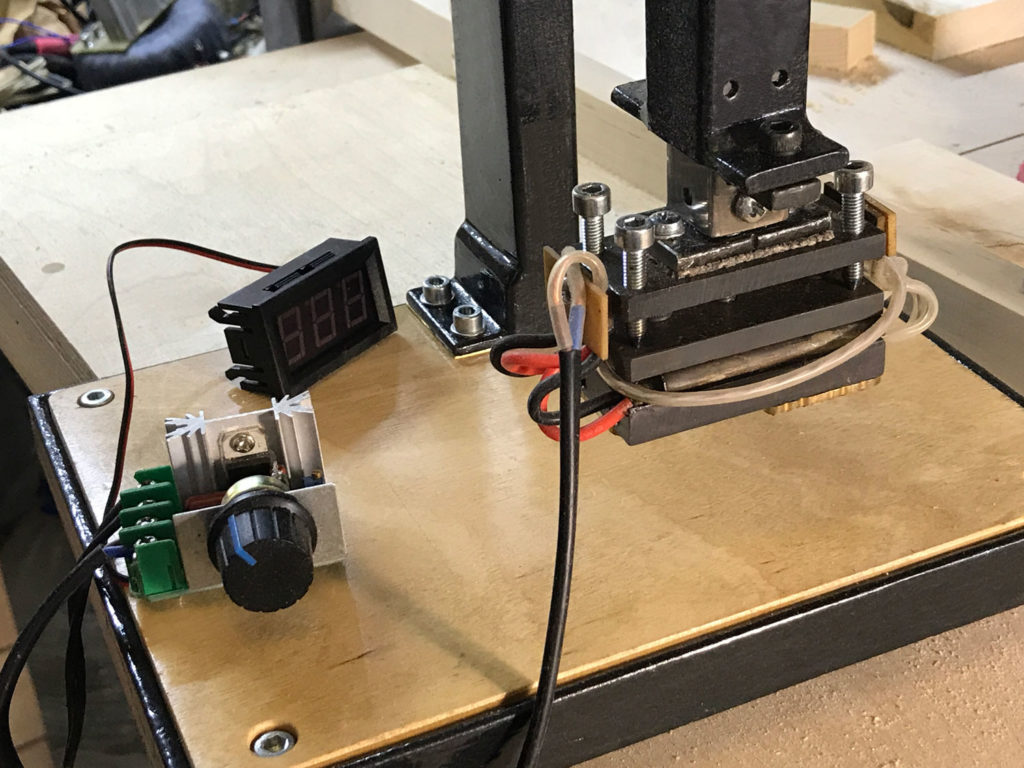

Ставим, подключаем.

Ну и что можно сказать в заключении, после обкатки в течении пары месяцев? Нагрев теперь получился то что надо. Прожигает деревяшку отлично с приличным запасом. Сейчас можно настроить температуру с небольшим избытком и регулировать цвет прожига временем прижима. Прижим получился достаточно сильный, даже немного пропечатывает углубление в доске и оттиск получается красивый. Что и требовалось. За сим прощаемся.