Мини дрель — будем делать!

Решил сделать себе приспособу под названием мини дрель. Необходимое условие — отсутсвие каких либо заметных люфтов и биений, то есть достаточная точность сверления, ну и удобство позиционирования деталей для сверления.

А сподвигло меня на это то, что все что у меня имелось для сверления малых диаметров, это пара электромоторов. Один с цанговым зажимом, а второй с китайским «дремелевским» патроном. Которые при сверлении надо держать в руке. В целом для неприхотливых задач, типа сверления плат вполне сойдет. Сверлилкой с цанговым зажимом так вообще пользуюсь лет 40 уже, до цанги там был самодельный зажим в котором было крайне неудобно менять сверла.

Но оба варианта имеют весьма неприятный недостаток, довольно паршивую центровку — сверла в них бьют. Причем в левом бьют цанги (даже не цанги, а зажимная гайка), с посадкой на валу все ОК. Та же история и с правым, с «дремелем» — бьют кулачки, а сам патрон сидит точно. Причем у меня два таких патрона и покупал в разное время в разных местах, но качество одинаковое — оба бьют. Что с этим делать просто не знаю, разве что самому выточить, но это уже другая история.

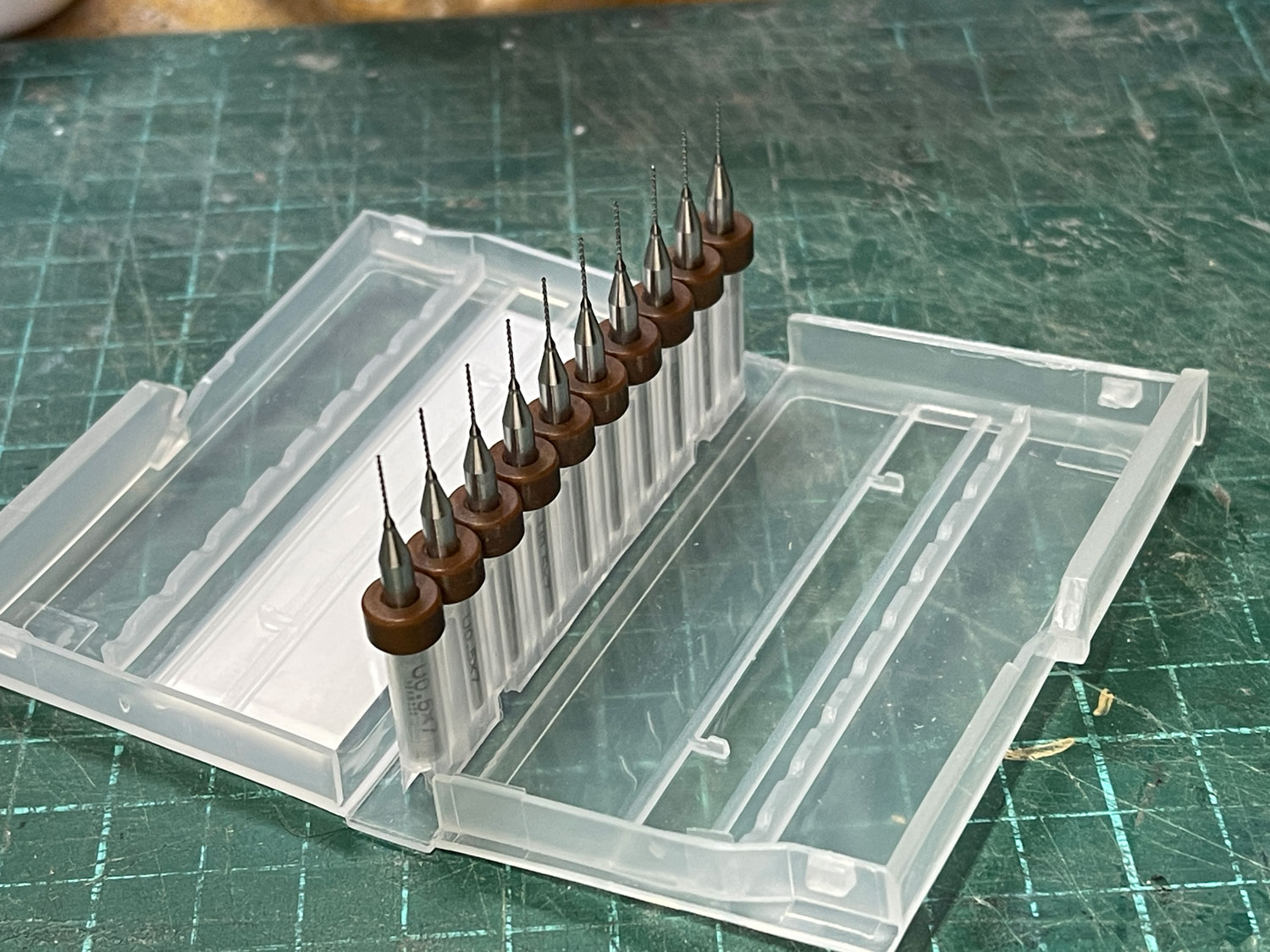

Биение не значительное, но оно есть. И все бы ничего, но купил твердосплавные сверла, которые весьма хрупкие и даже при малом биении ломаются. Хотя сверлят ну просто огонь! И не тупятся даже от стеклотекстолита.

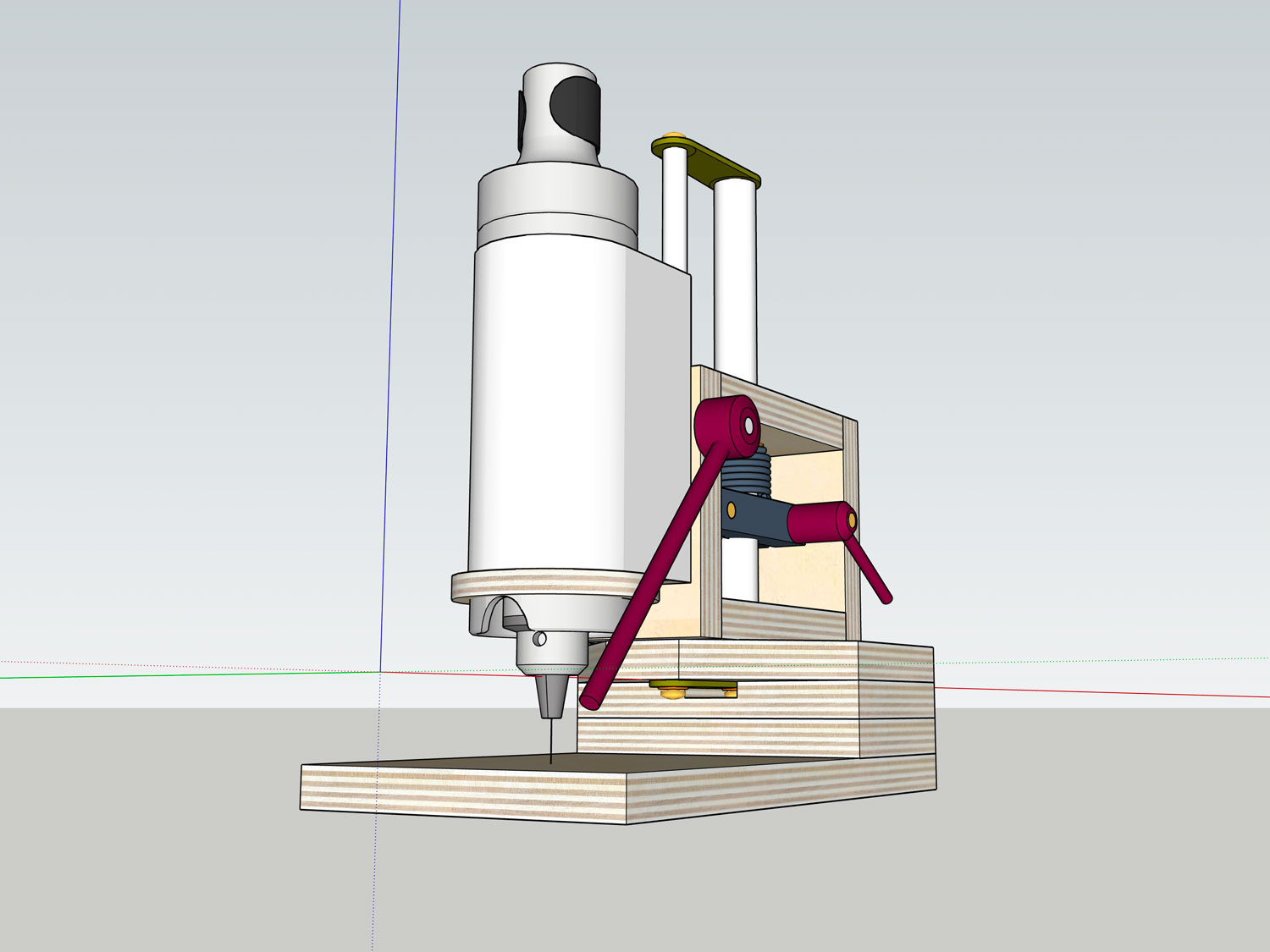

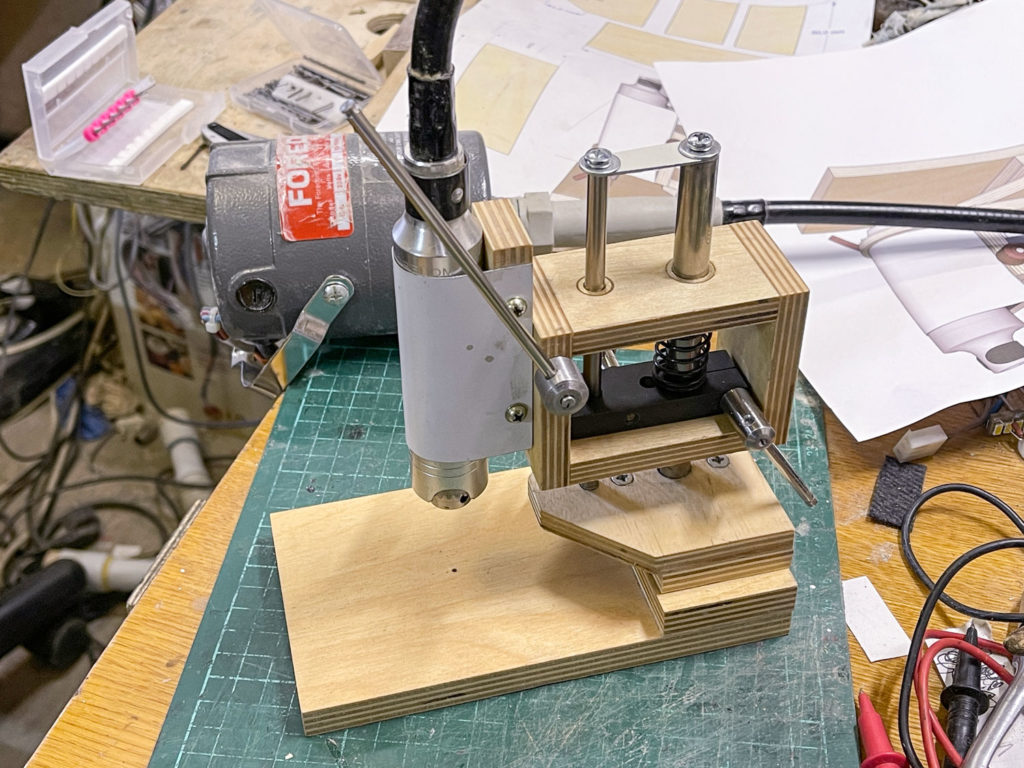

А еще у меня есть замечательная бормашинка Foredom с подвесным двигателем и весьма качественным наконечником с трехкулачковым патроном. Вот где отсутсвуют всякие биения. Поэтому решил использовать эту приблуду в качестве шпинделя для моего сверлильного станочка. Конечно несколько не удобно то что есть длинный и довольно тяжелый рукав, но зато точность и возможность регулировать обороты перевешивают это не такое уж большое неудобство.

Проектирование

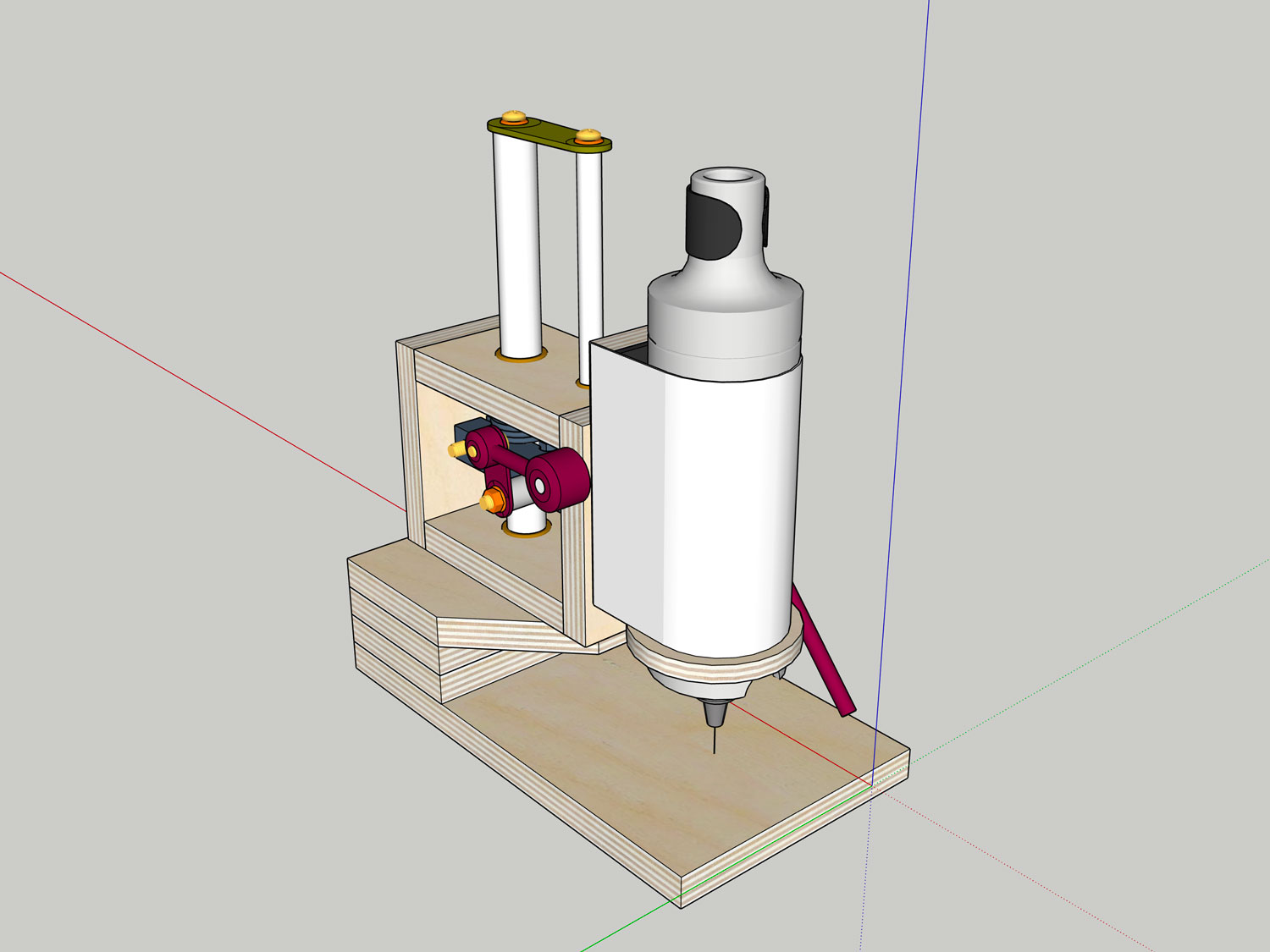

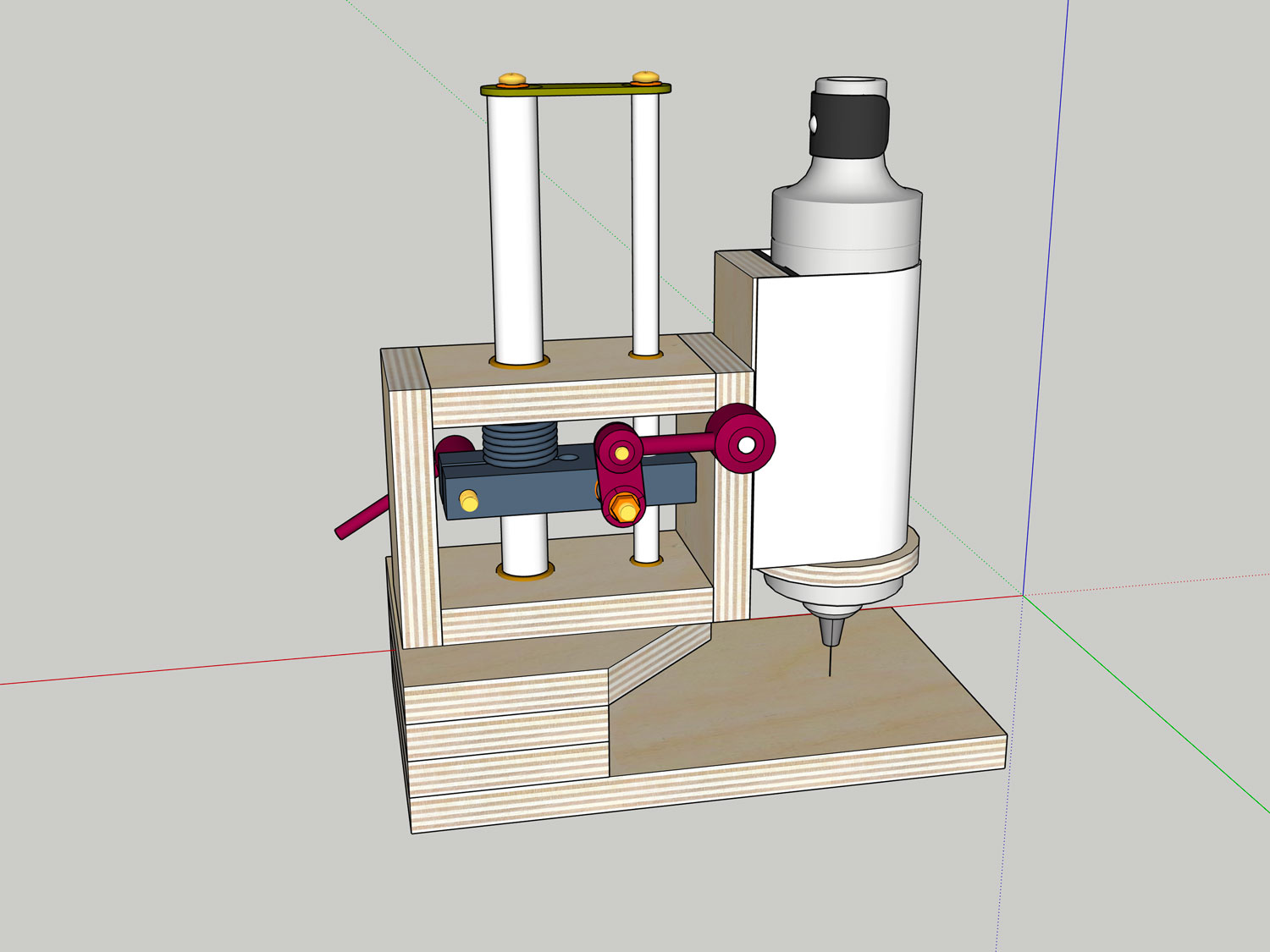

Для создания конструкции традиционно засел за SketchUp.

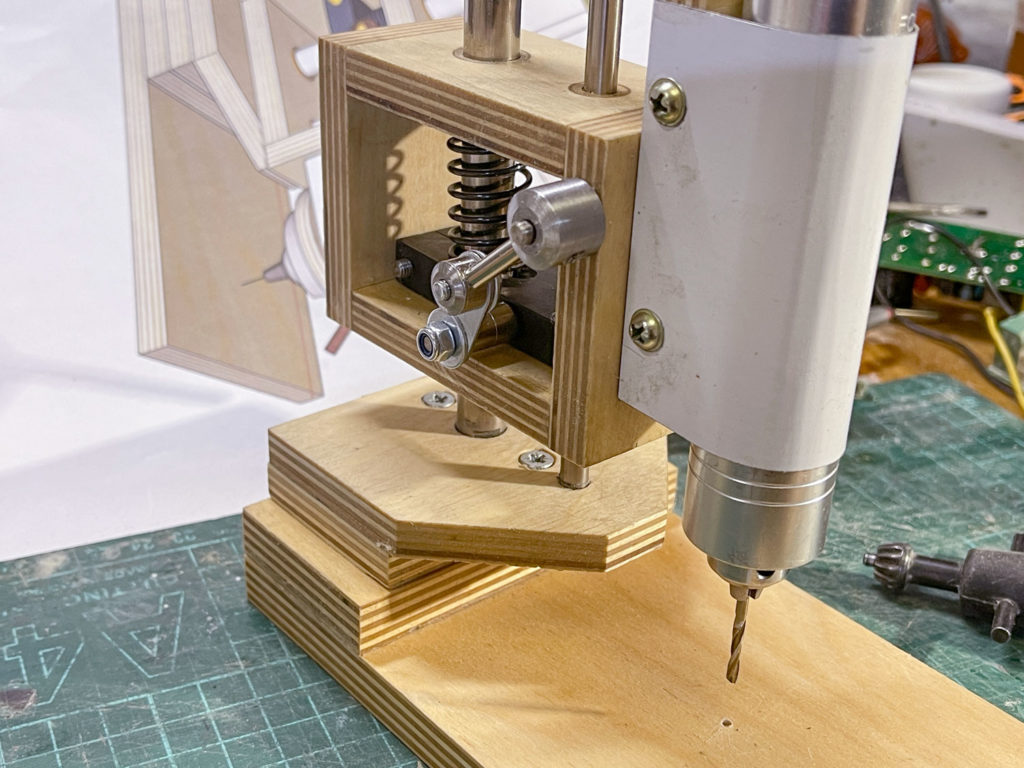

В результате появился вот такой вот станочек, точнее стойка для наконечника бормашины. В качестве направляющих взял направляющие от принтера, правда разного диаметра. Так выглядит красивее, да и передняя нужна только чтобы все устройство не вертелось вокруг одной оси, нагрузки на ней минимум.

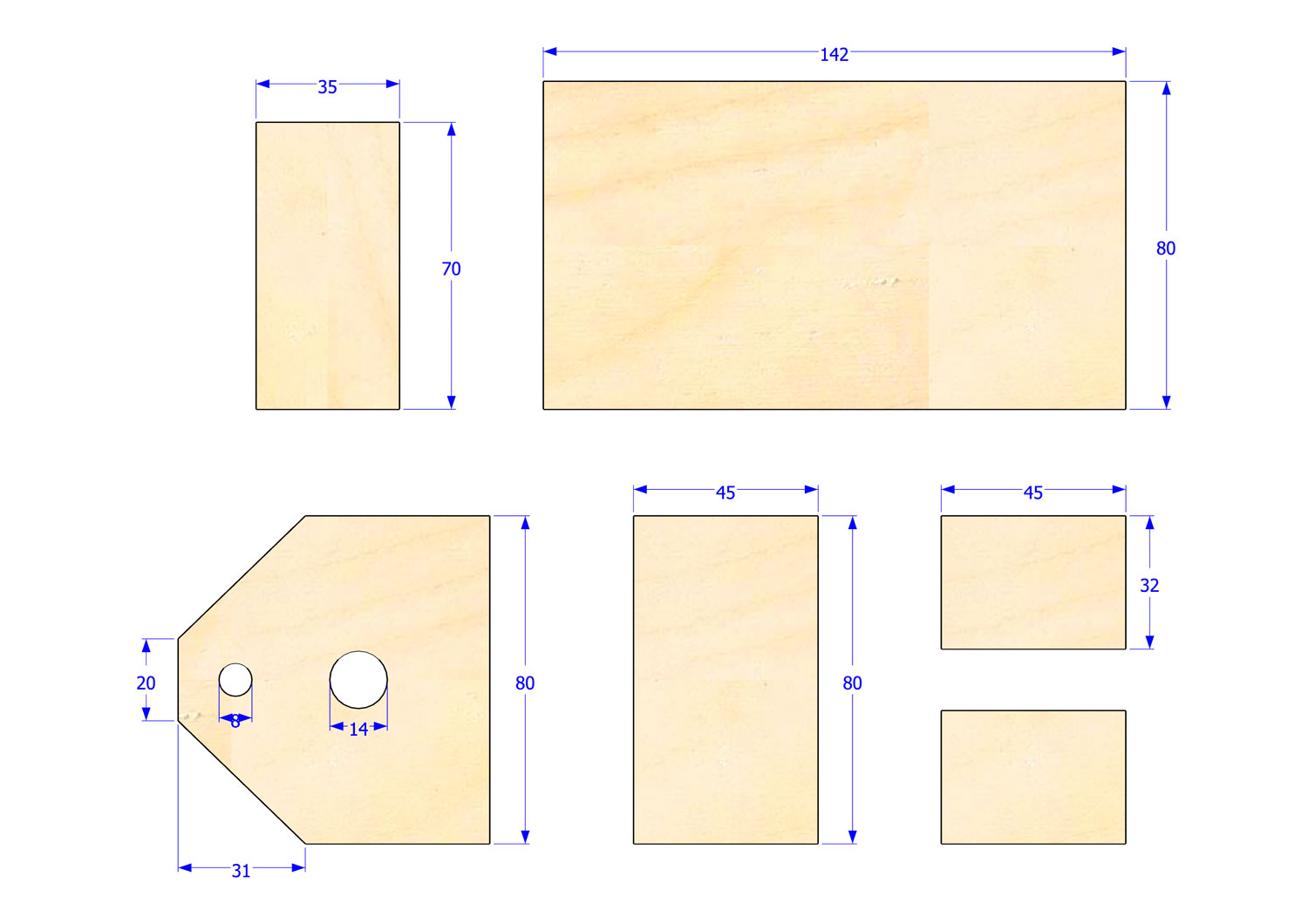

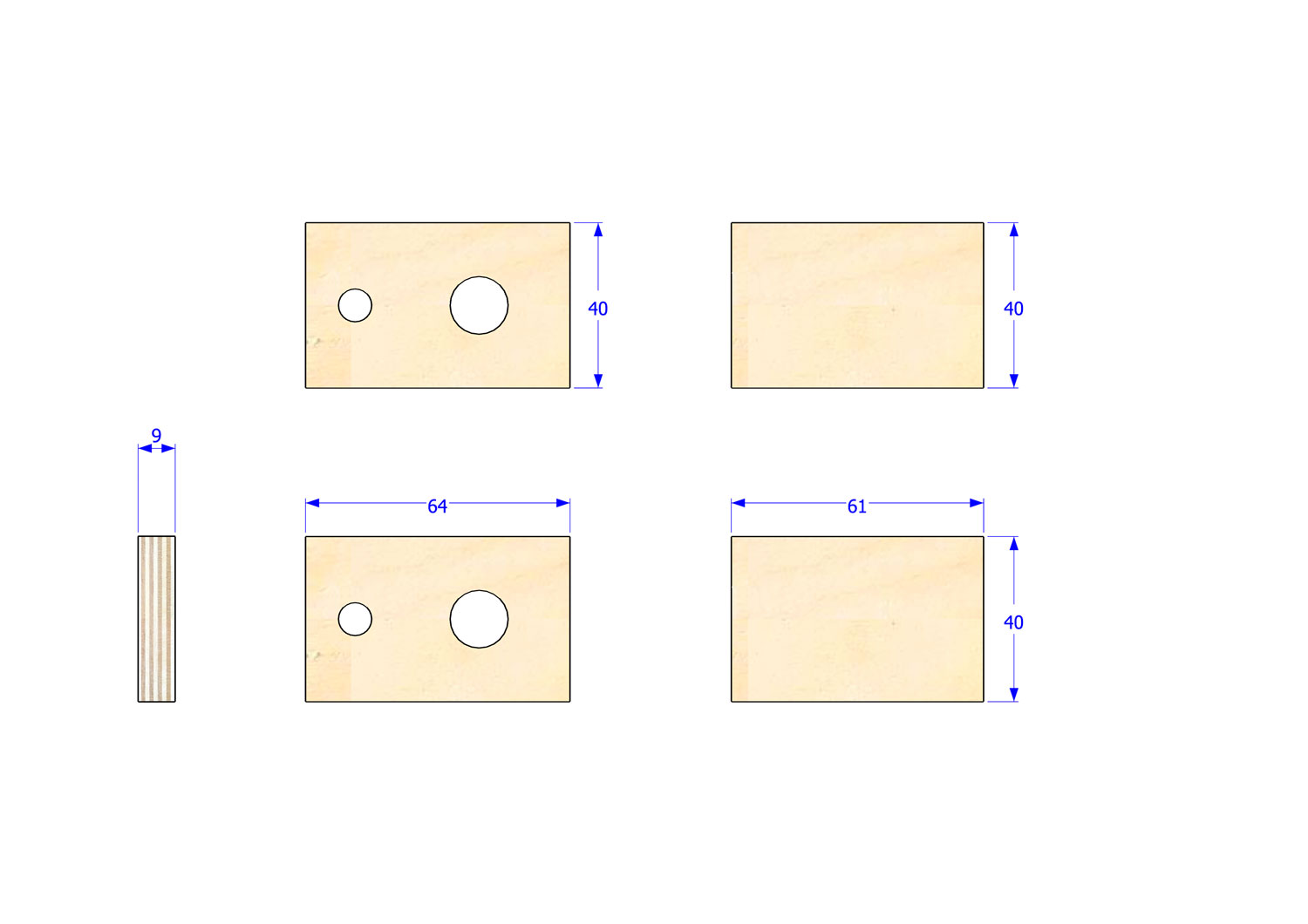

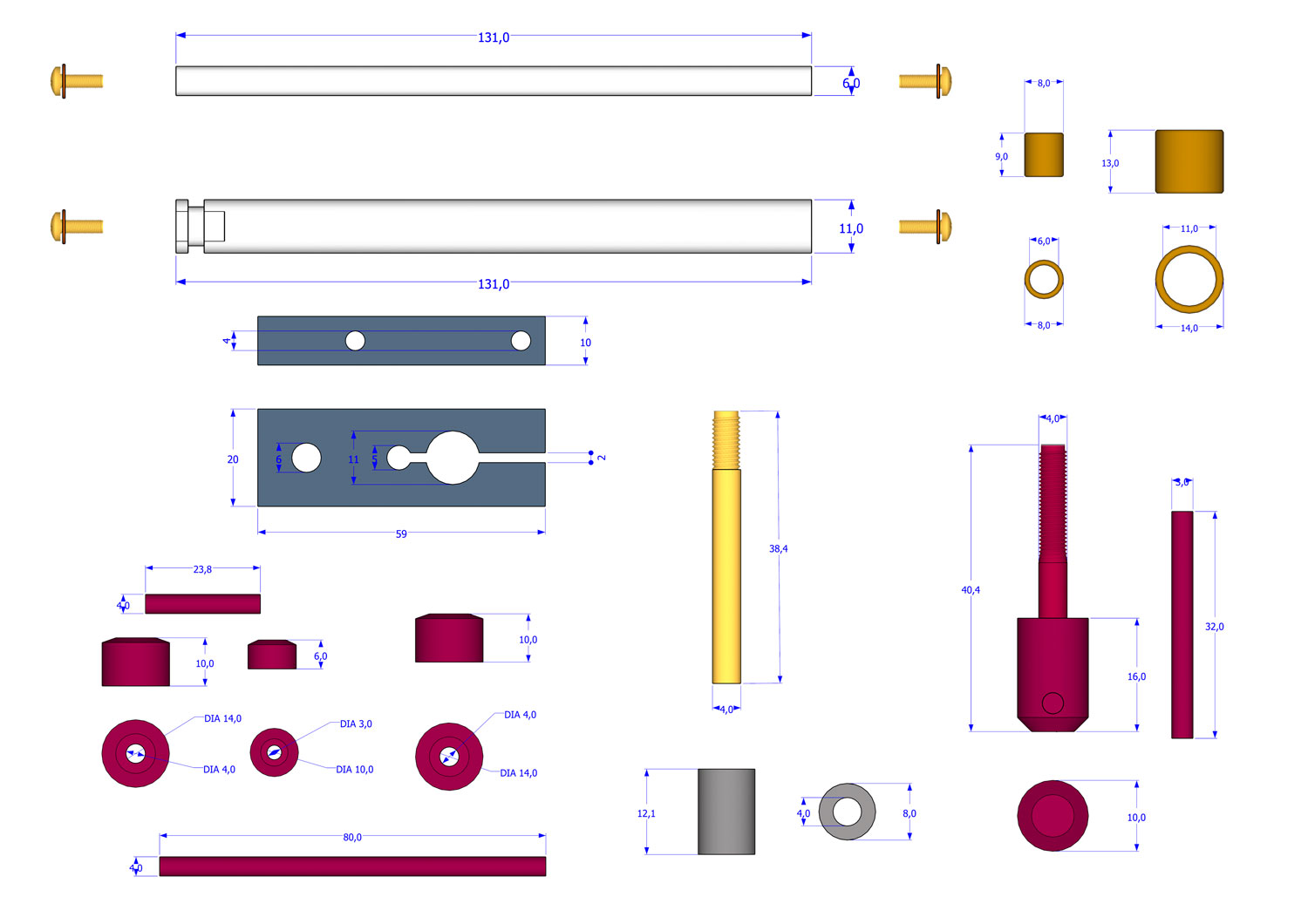

Приблизительные чертежи деталей, приблизительные потому что частично подгонял по ходу дела, что-то дошли руки поменять на чертежах, а что-то нет.

Подшипники продольного скольжения решил выточить из бронзы, тяги и рычаги из металла, почти все остальное из 9 и 10 миллиметровой фанеры.

Изготовление

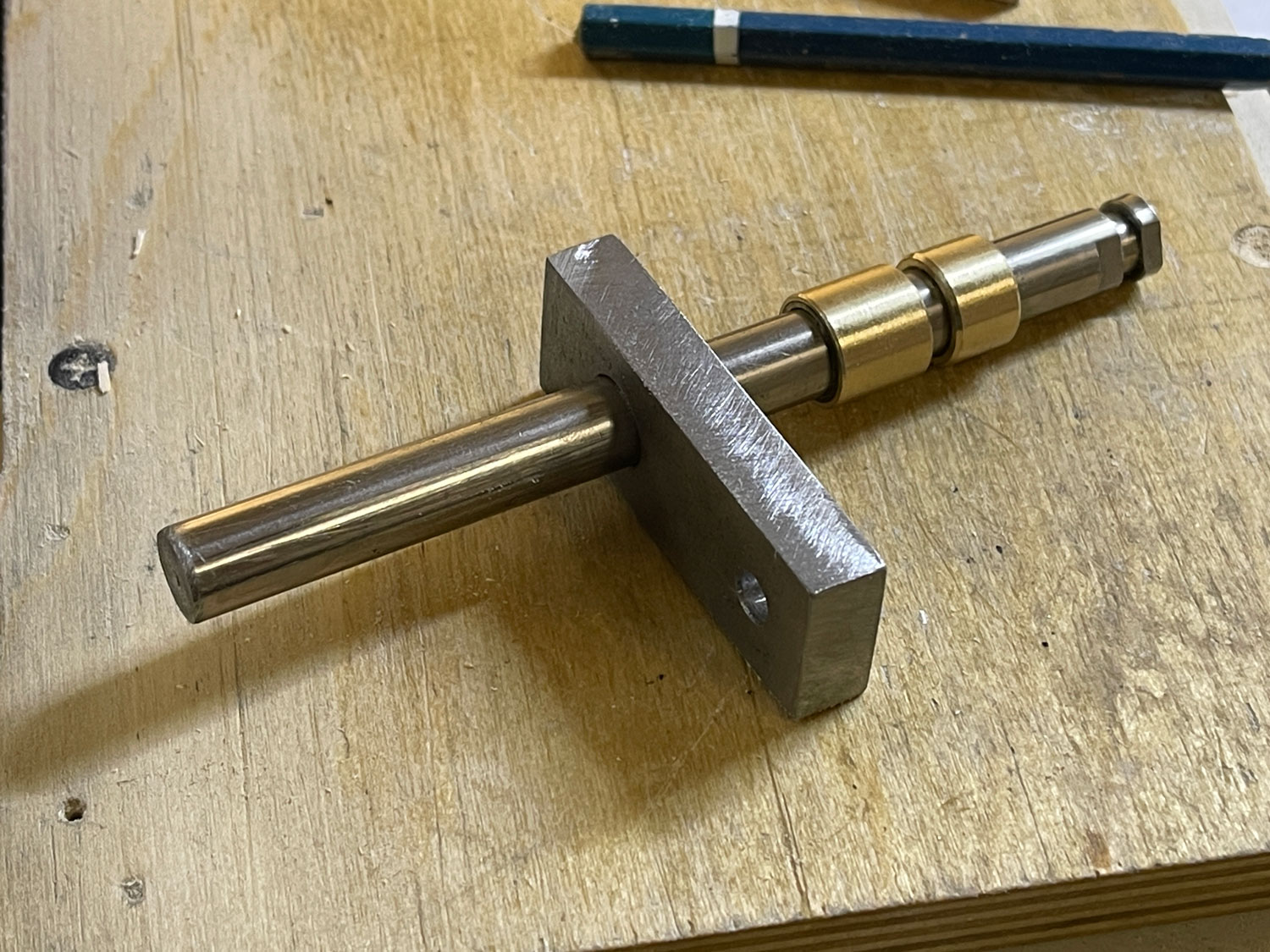

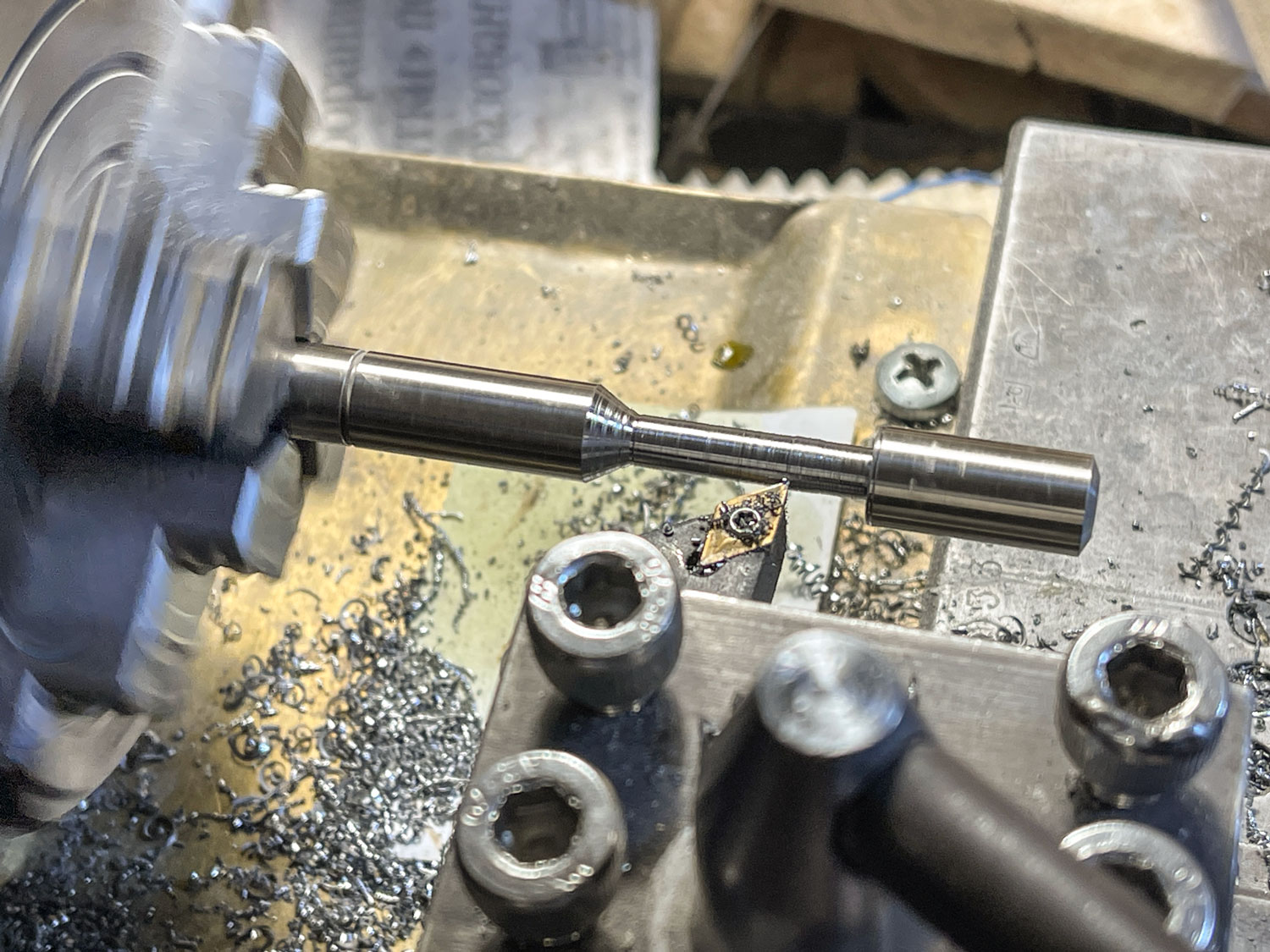

Сказано — сделано, точим подшипники.

Доводку внутреннего диаметра сделал регулируемой разверткой. Получилось идеально, подшипники бегают по направляющим без люфтов и заеданий.

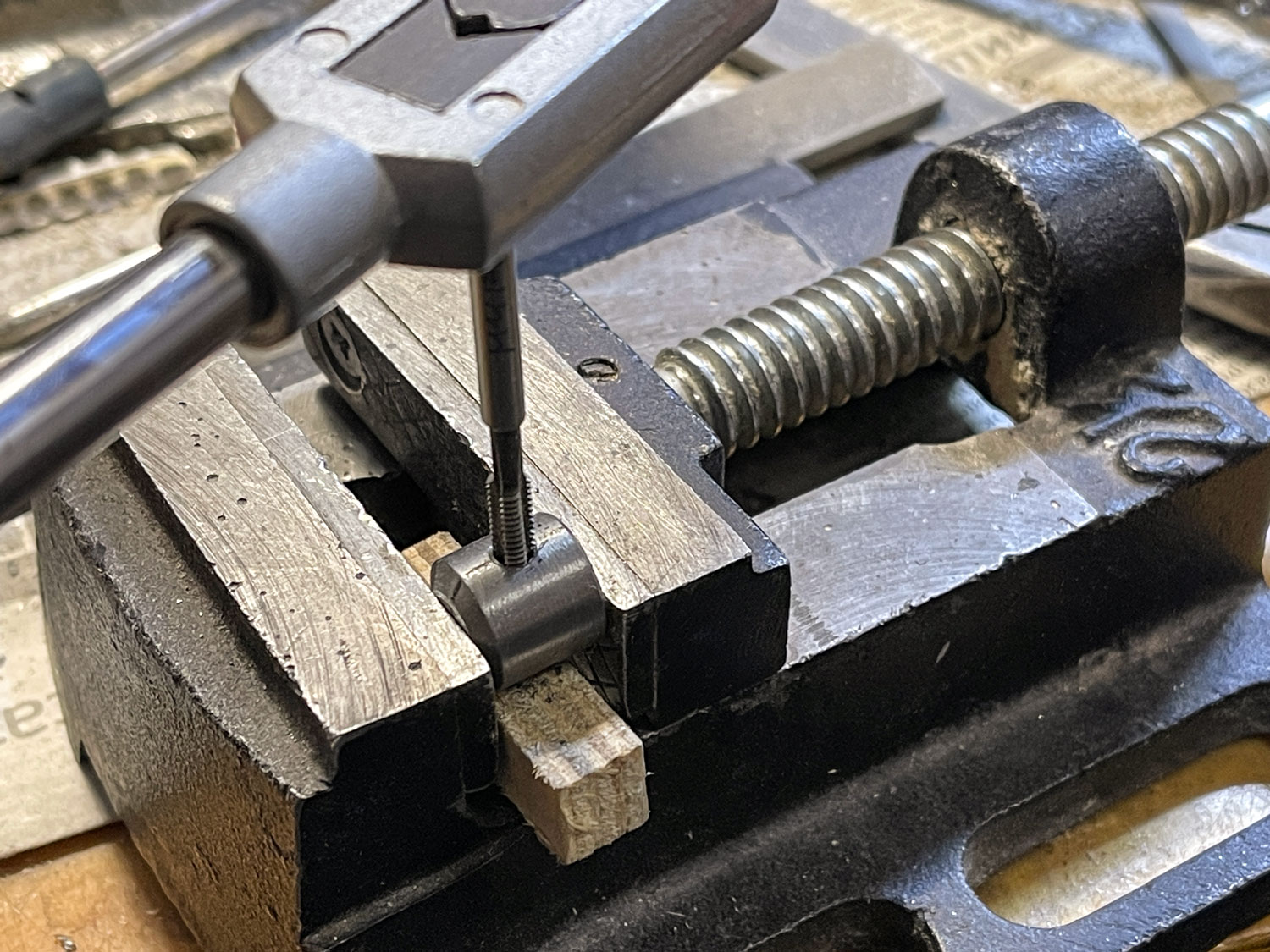

Не знаю как эту фигулину назвать, назову металлический фиксатор высоты. Для него взял 10 миллиметровую пластинку, малость почистил ее от ржавчины и вырезав в нужный размер, насверлил в ней отверстий для разных целей. А отверстие под бОльшую направляющую откалибровал той же разверткой.

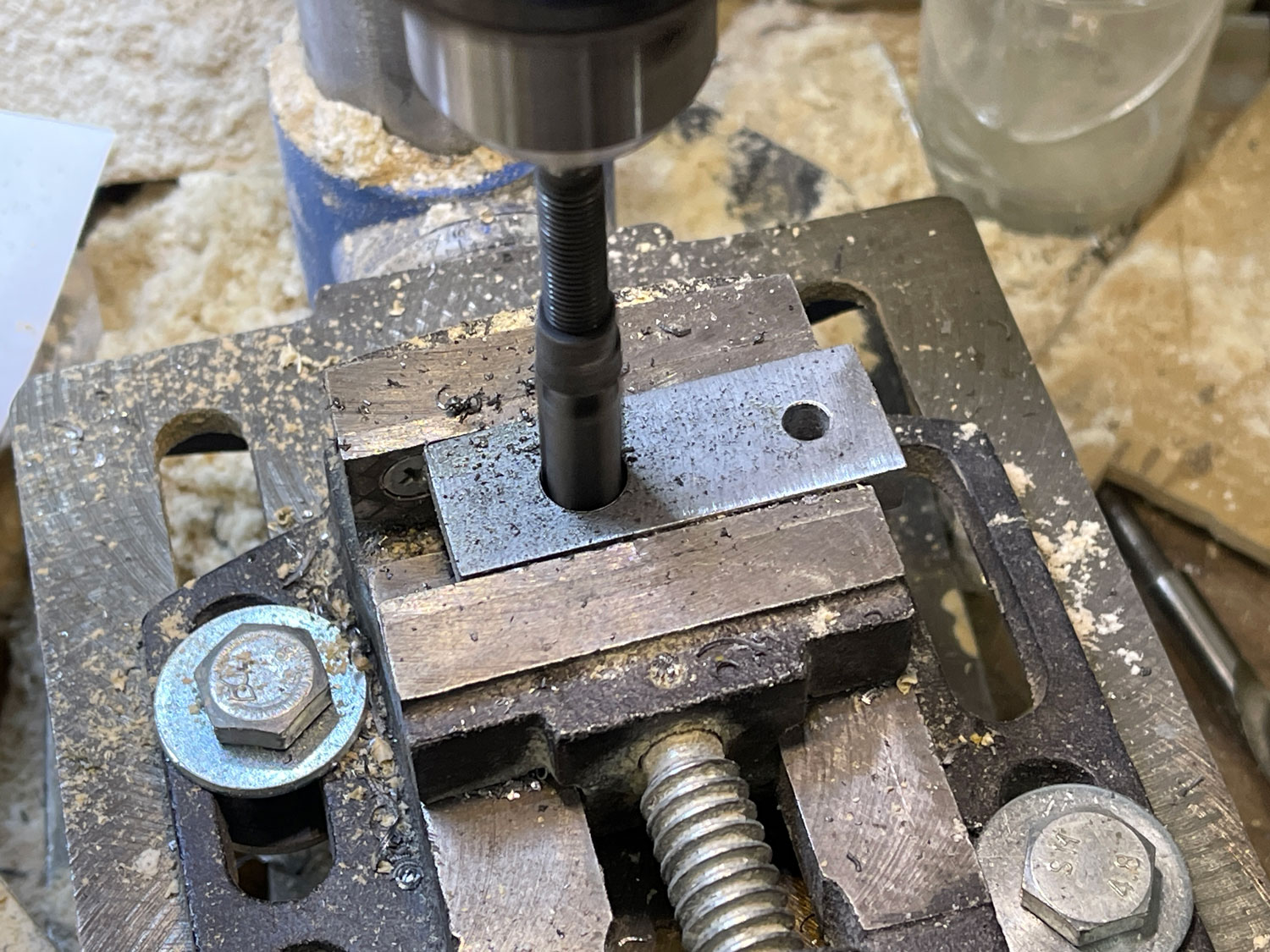

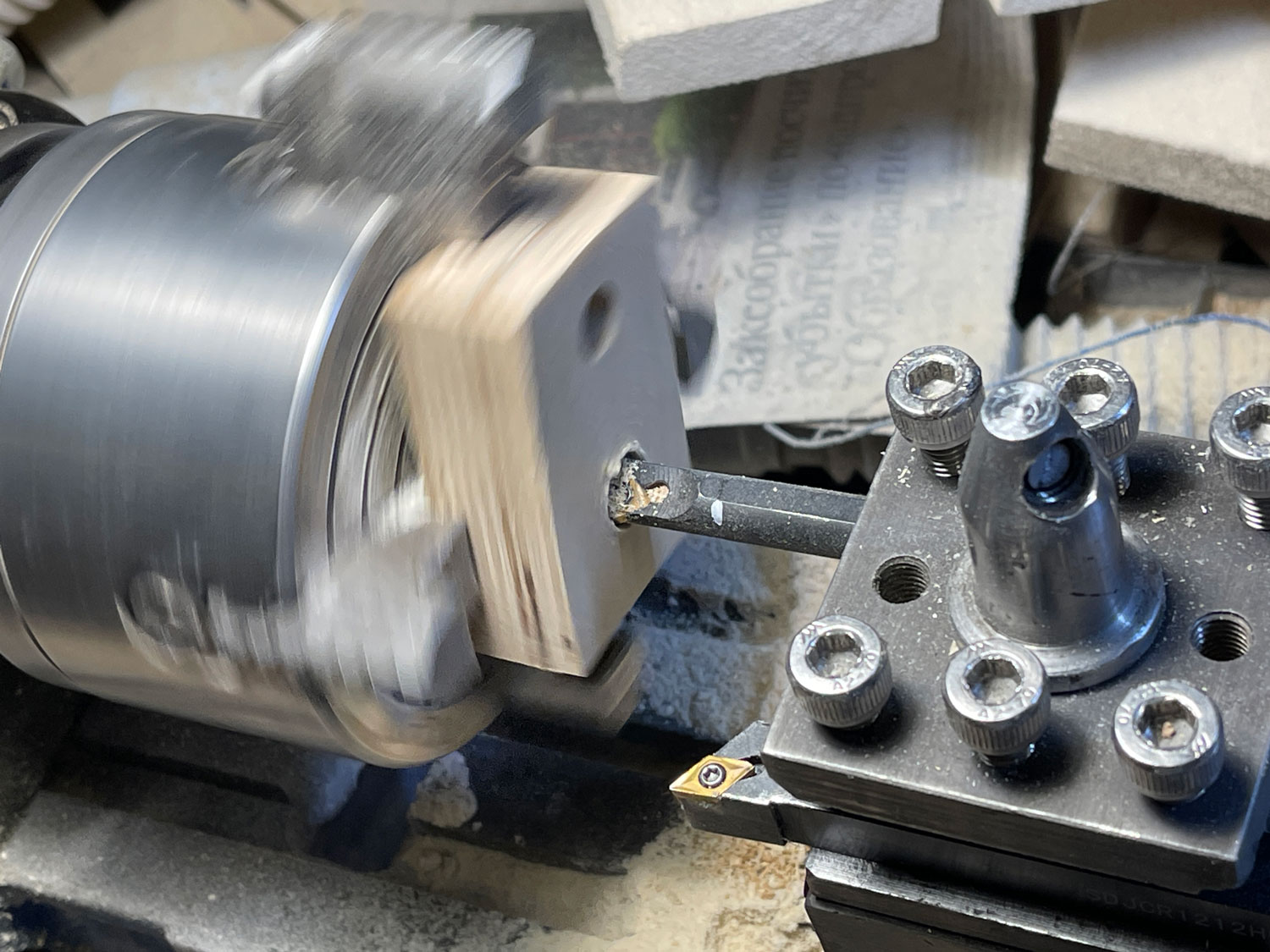

Для проточки паза для фиксирования на направляющей, пришлось смастерить целое приспособление, чтобы можно было жестко зафиксировать деталь и обеспечить ее точную подачу. Паз получился то что надо, узкий и ровный.

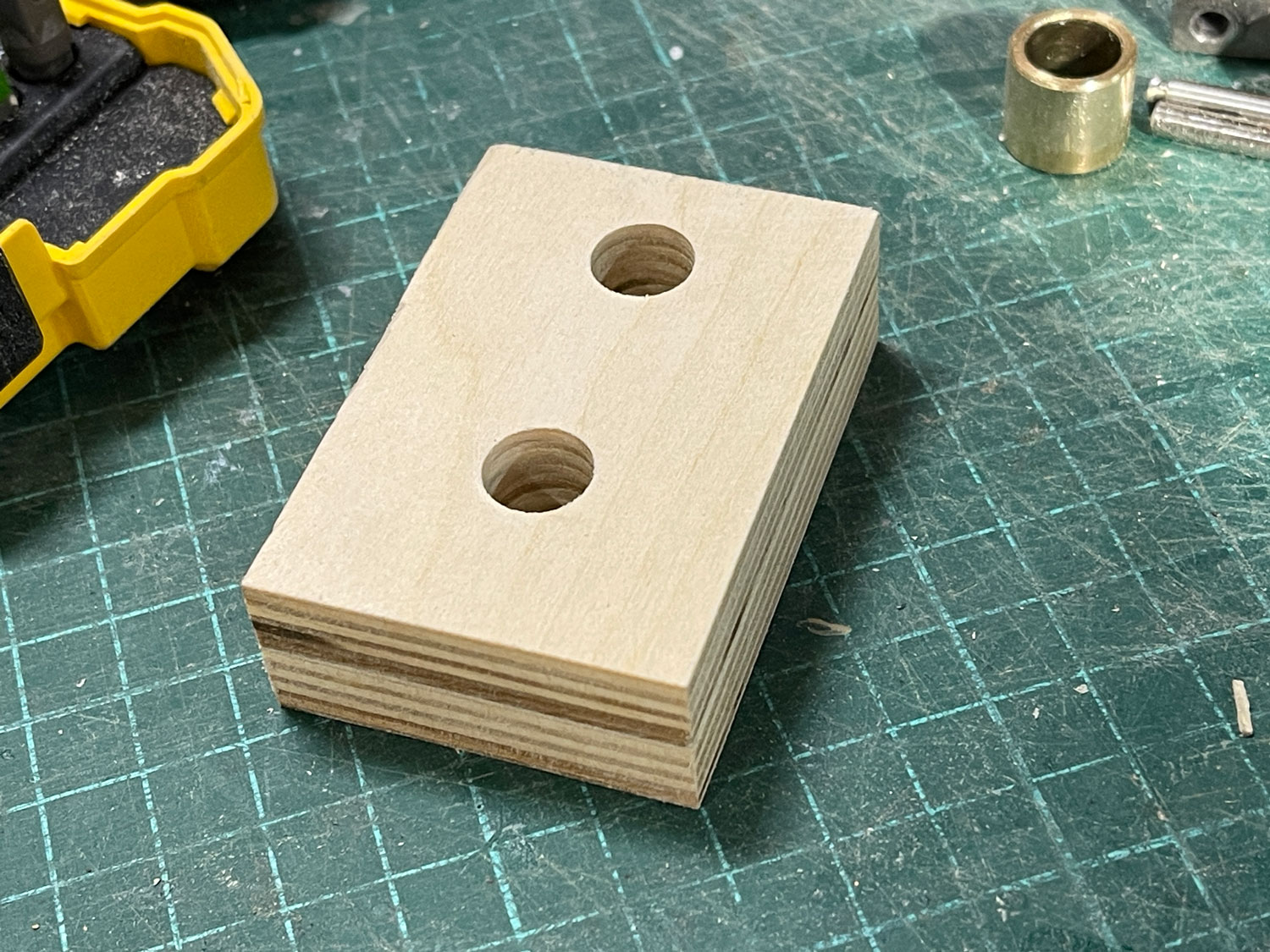

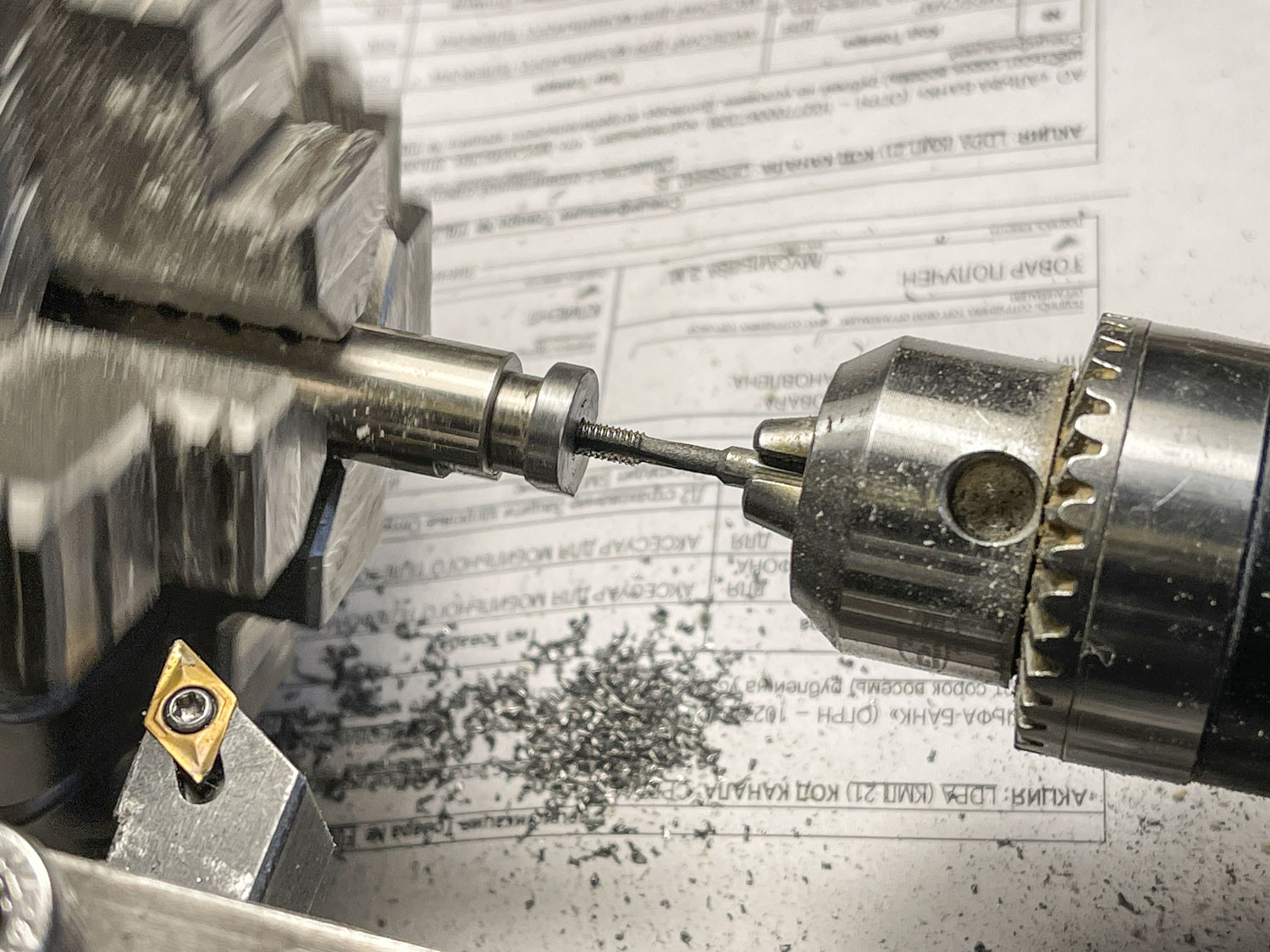

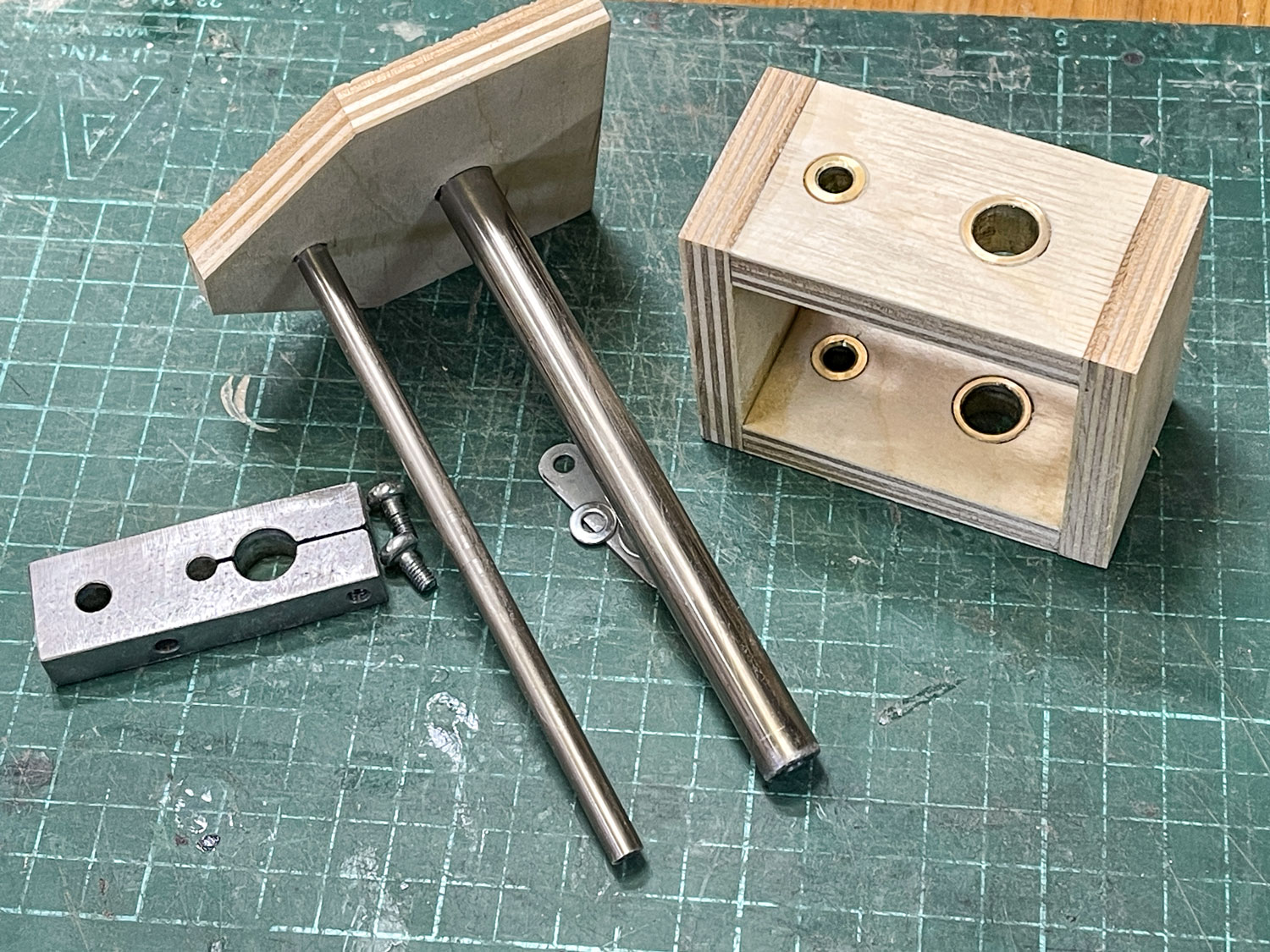

При изготовлении подвижной части корпуса, для получения соосности верхнюю и нижнюю части склеил между собой на несколько капель клея. А затем просверлил два отверстия сверлом на 8 мм, затем второе рассверлил до 12 мм. А так как сверла на 14 у меня не оказалось, а большой подшипик имеет именно такой размер, то дальше растачивать пришлось на токарном станке.

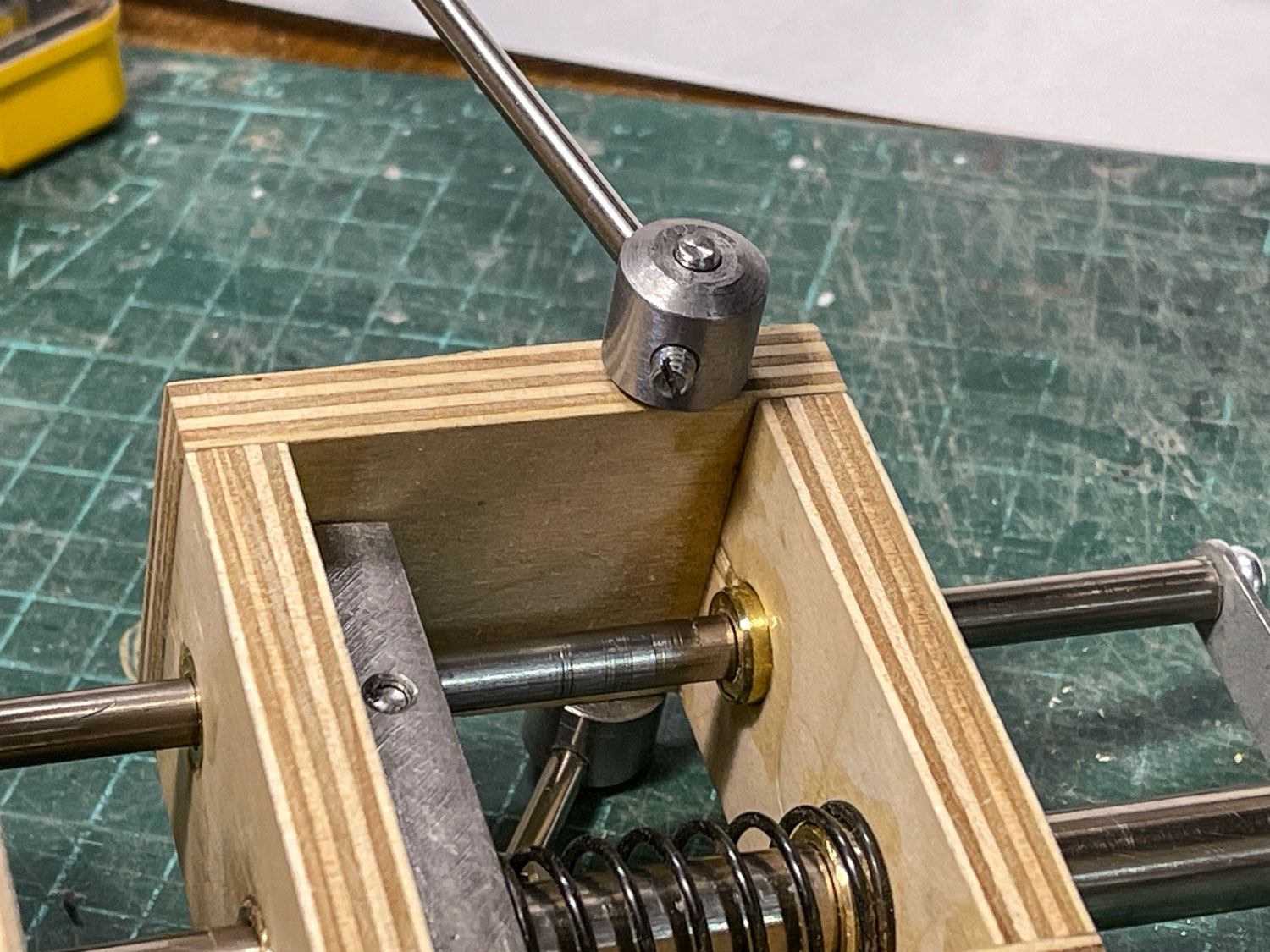

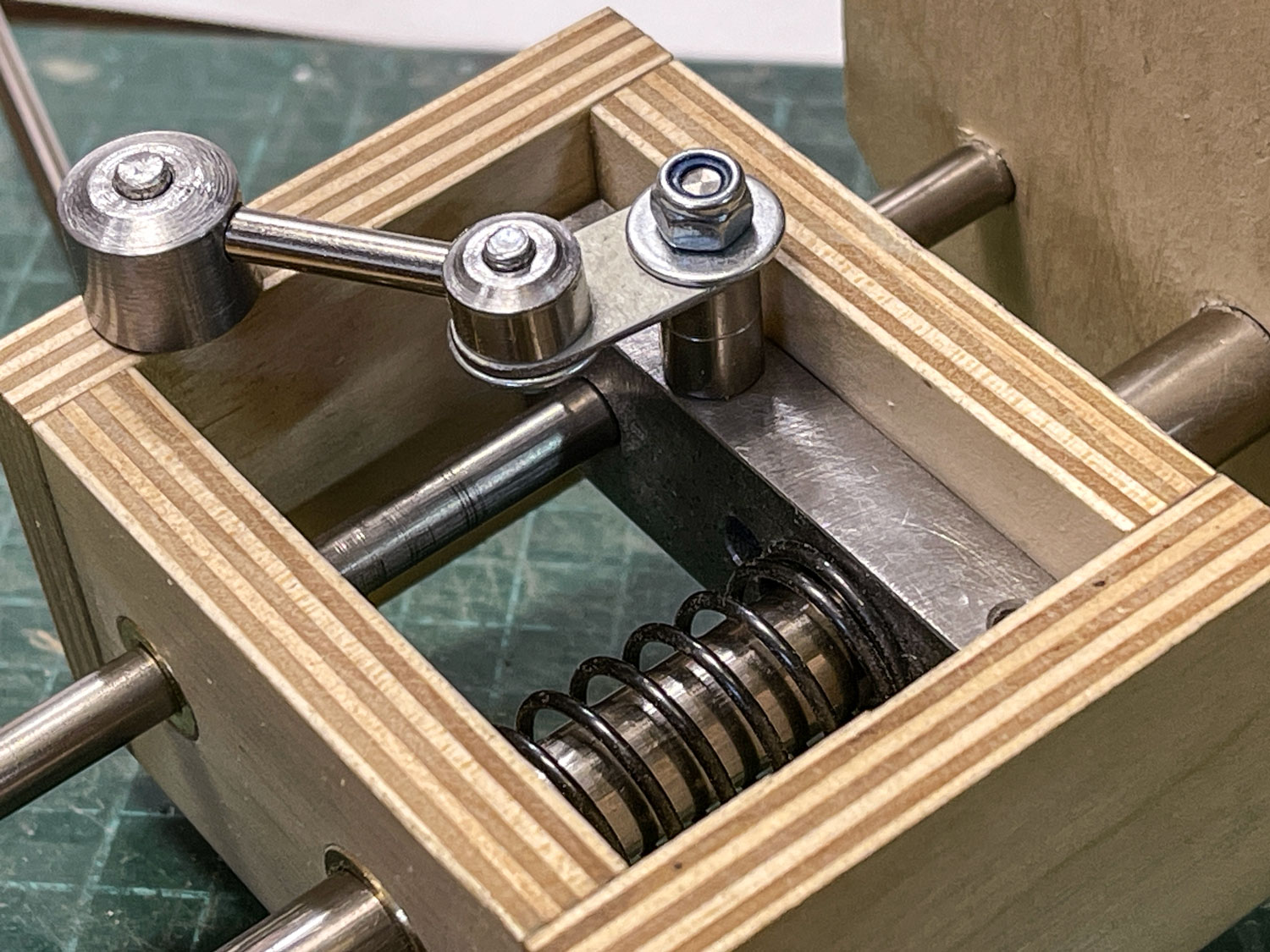

Ну и собираем коробку корпуса. Чтоб не перекосило при склеивании выровнял по угольникам и закапнул суперклея для фиксации. В самом конце, когда убедился, что углы верны, пролил все клеем и оставил до схватывания. Потом прошлифовал все поверхности на шкурилке и вклеил подшипники (тем же суперклеем).

Пора заняться стойкой. А для этого высверлил отверстия в направляющих с обоих концов и нарезал там резьбу на 4 мм. На фото видна проточка рядом с торцем. Спешу сообщить, это не какая-то технологическая деталь, это было на данном валу изначально, а так как оно мне не мешало, то и оставил.

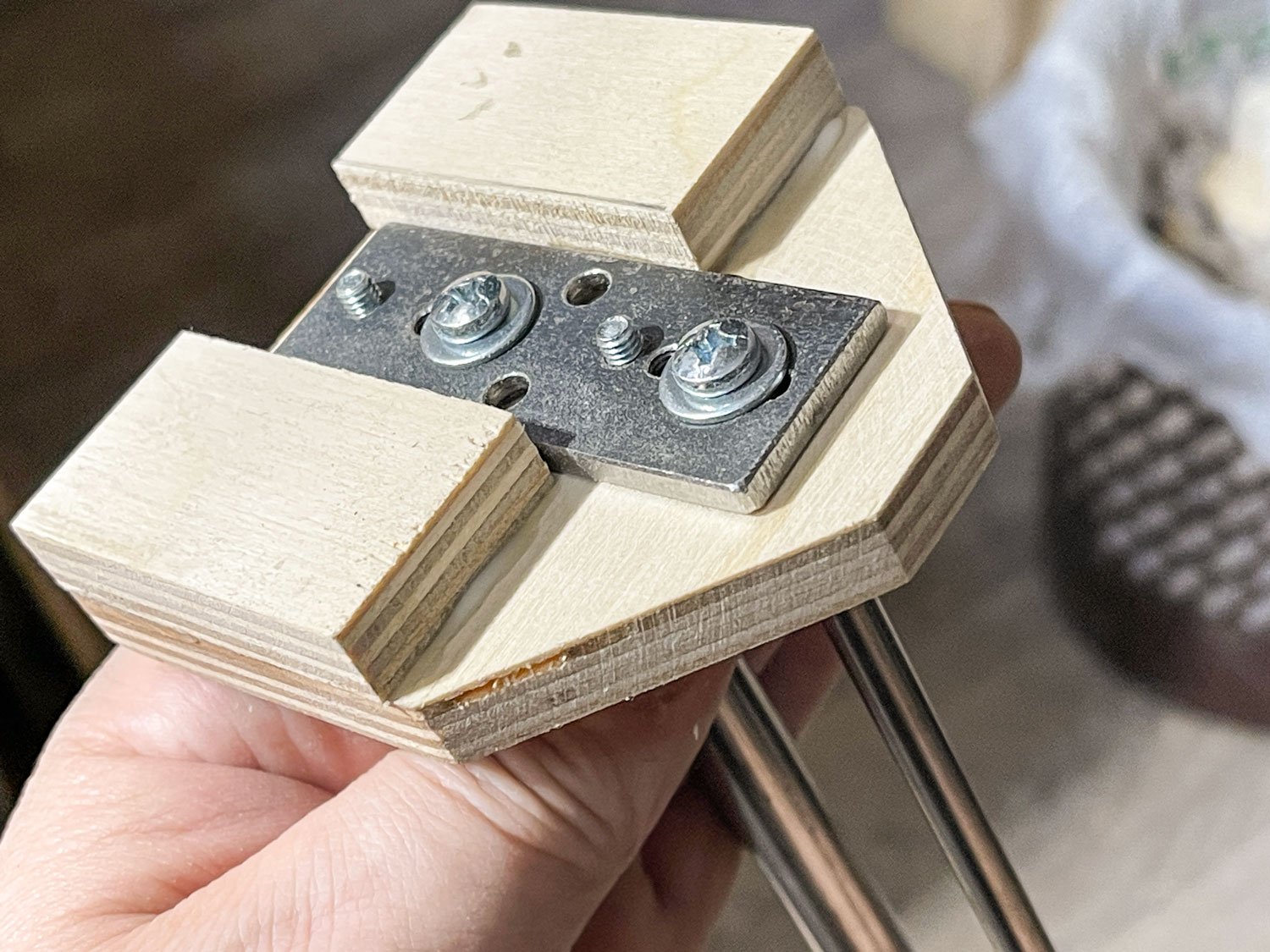

Направляшки зафиксировал такой вот железячкой, как оказалось оно необходимо — иначе конструкция начинает чуть гулять и клинить продольные подшипники. Сверху предусмотрена подобная пластинка, но только миллиметровой толщины. И опять же как оказалось — этого достаточно.

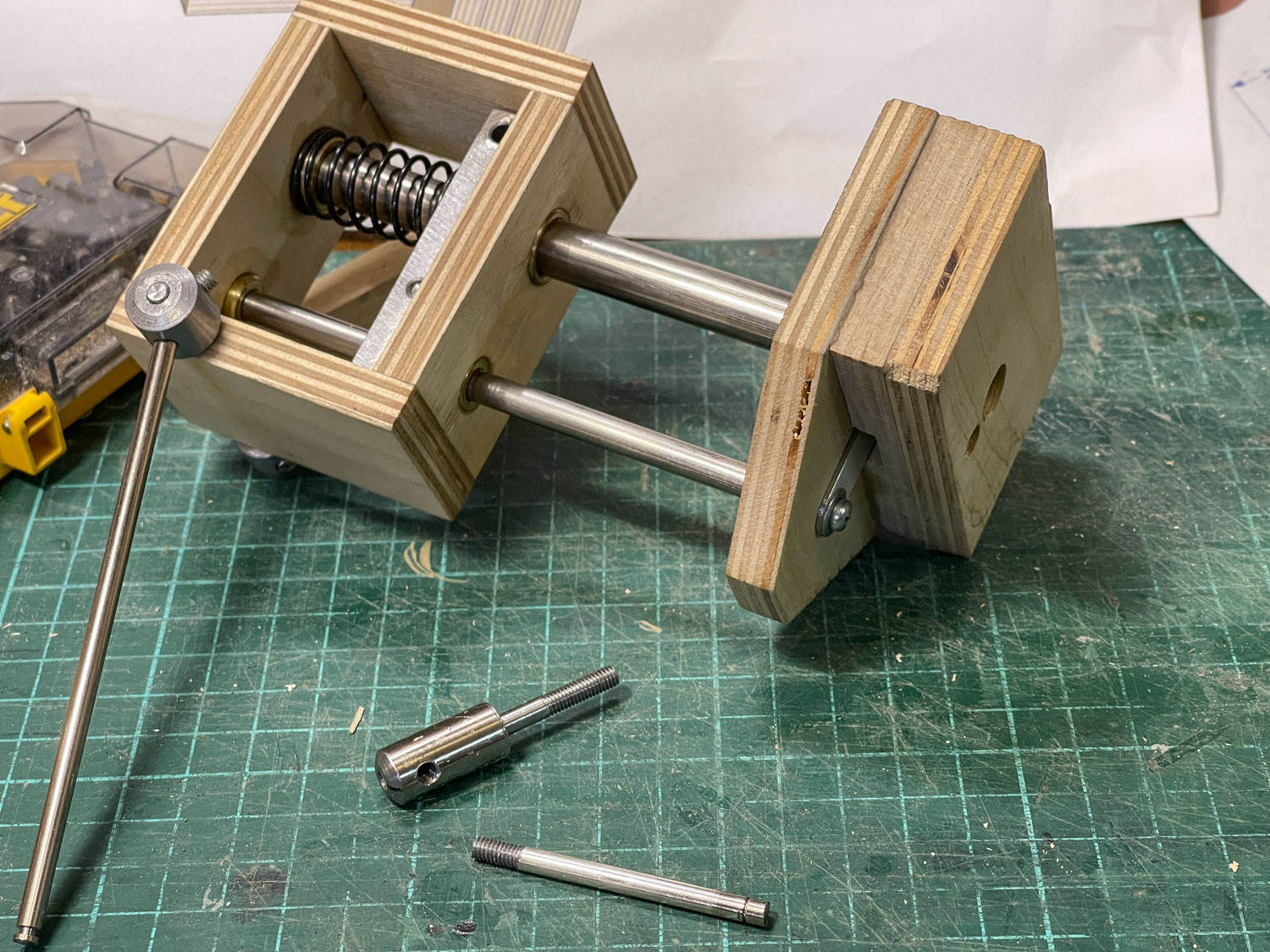

Точу, верчу… резьбу нарезаю.

Сборка

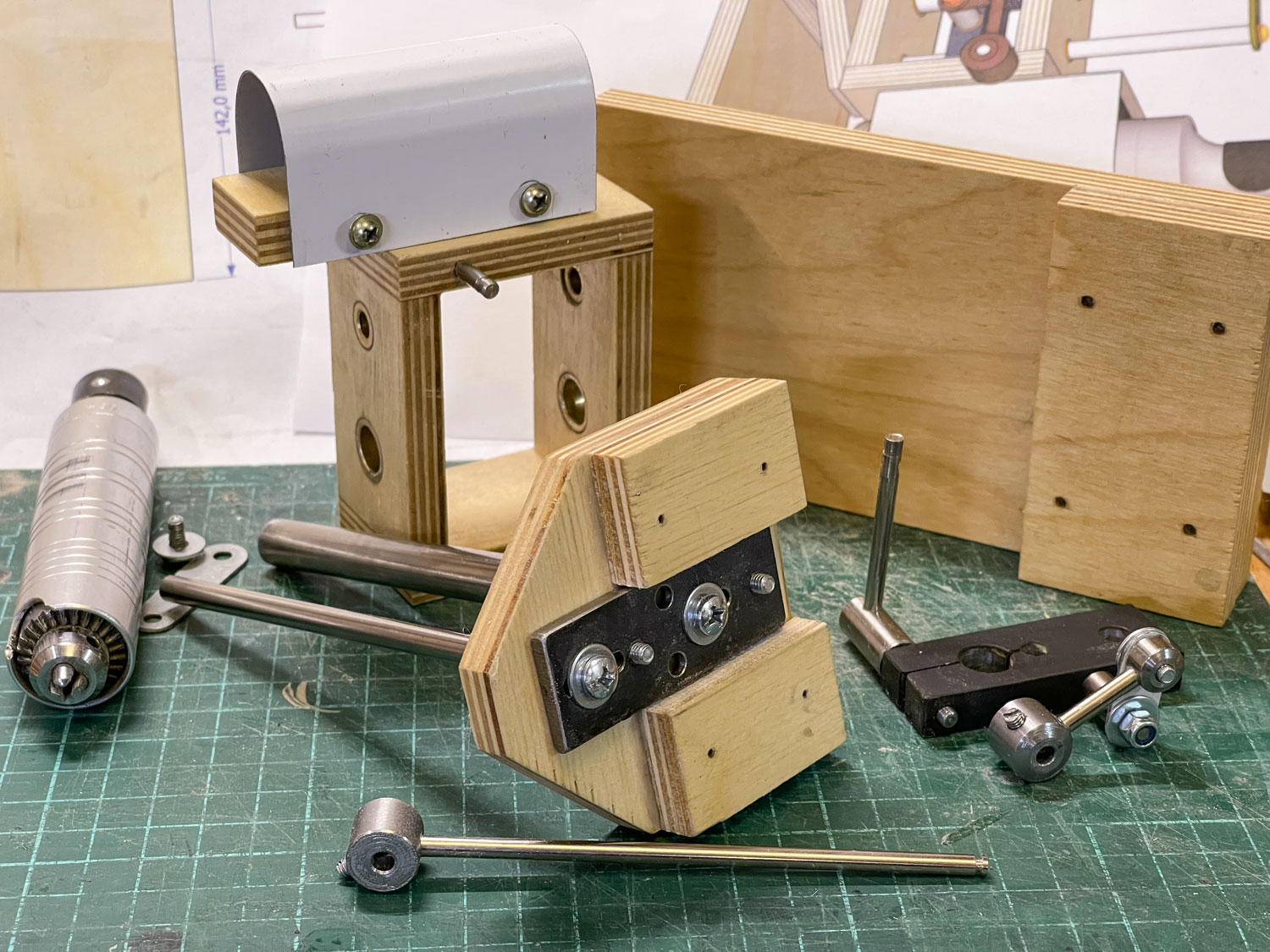

Получилась небольшая кучка деталей, можно собирать.

Особо сборку комментировать не вижу смысла. Так, посмотрите картинки.

Собрав и проверив подвижную механику, занялся основанием.

Вроде что-то получилось. Крутится, поднимается, опускается, высота регулируется, все двигается легко и мягко. Для испытания просверлил новым твердосплавным сверлышком железяку толщиной 1 мм. Сверло прошло сквозь железку, вроде ничего так, легко и без биений.

Фиксатор для деталей

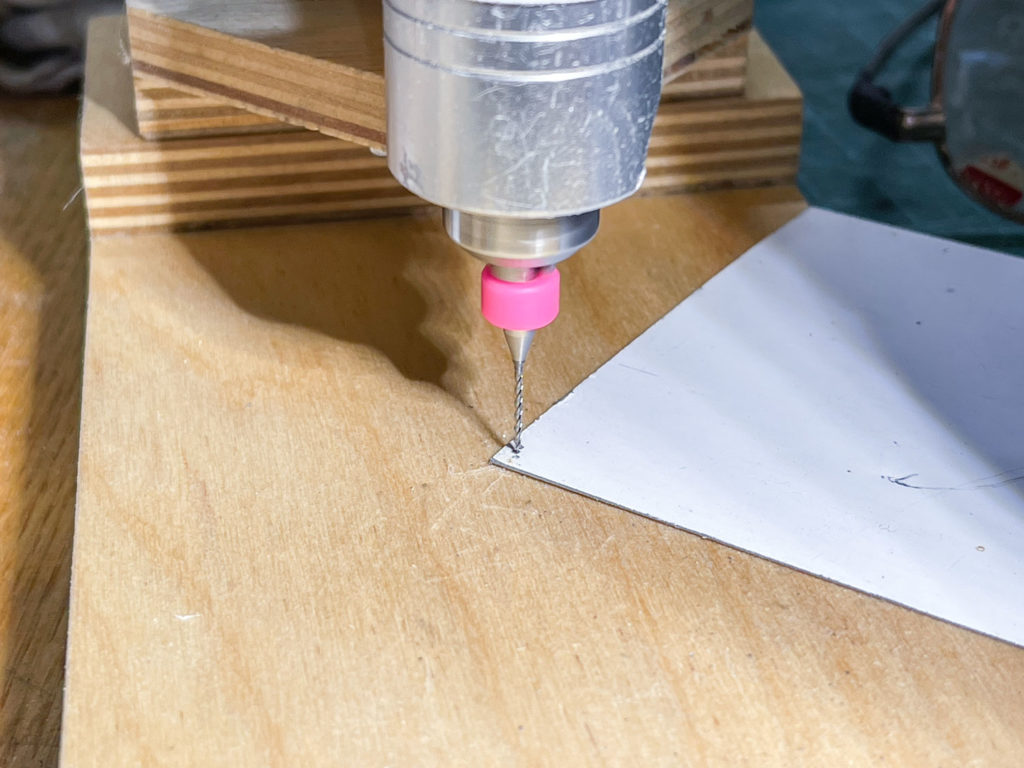

Осталось сделать подобие подвижного зажима для деталей. Для этого профрезеровал два продольных паза, а снизу их расширил под размер шайб.

В результате сверху получилась фанерная платформа, которую можно передвигать взад — вперед вдоль паза, фиксируя гайками.

Ну, а чтобы поперек передвигать деталь, к фанерке можно приклеить какую-нибудь приспособу в которую будет вставляться деталь. В частности на фотографии, я делаю миниатюрный вертикальный трап (для одного моего проекта под названием «Буксир Paolo-M» ). Склеив две тетивы, сверлю в них отверстия для круглых металлических ступеней будущего трапа.

И вот каким он получился в результате.

В заключение могу высказать предварительное впечатление. Предварительное, потому что мало еще попользовался. В общем проект оказался удачным. Мини дрель сверлит, все работает мягко, а главное достаточно точно, без каких либо заметных люфтов.